LAB’NOTE

3D 打印材料的金相制备方法

简介

三维(3D)打印是指在数字模型的基础上,通过逐层叠加材料打印的方式来构造物体的技术。术语“3D打印”最常用于“大众”领域,而术语“增材制造(AF)”最常用于专业人士,即在工业 应用中。 这种生产过程与通常生产零件的技术有很大的不同。增材制造通过添加材料进行,而机械加工 通过削减材料进行。因此,3D打印不需要特定的工具(如切割工具或模具)。 3D打印可通过三种不同的工艺方法实现。无论采用哪种方法,原则都是一样的。首先设计零件的三维数字模型,然后以机器语言(G代码)将指令传输到打印机,最后打印机通过添加一层层的材料生产零件。

这三种工艺分别为:

材料沉积

熔融层积成型技术(FDM)或熔丝制造(FFF)是一种逐层沉积熔融热塑性材料的技术。随着材料的固化,使零件成形。

3D打印最初使用的是塑料,随着技术进步,应用与金属(铜和铜合金) 、碳纤维甚至木材等的混合材料成为可能。

光固化

光固化成型技术(SLA),指利用紫外光照射液态光敏聚合物(也称“光敏聚合物”)发生聚合反应,来逐层固化并生成三维实体的成型方式。SLA打印机由一个光敏聚合物储液罐,穿孔平台、紫外线发射器和计算机组成。当与紫外线接触时,聚合物立即开始固化并形成第一层,平台下降开始第二层的工作,如此循环往复直至工件完成。工件将被溶剂清洗以清除多余的树脂,并经烘箱加热,使其彻底固化成型。

聚合物喷射技术也是基于光敏聚合反应原理的。光敏聚合物可以逐滴喷射至平台,并以紫外光照射开始聚合反应。这种工艺的优点可以实现多种材料,多色材料同时打印。

选择性激光烧结成型法(SLS)也使用激光束,更高功率的激光束能够迅速提高材料的温度。因此,其原理是加热,以便在非常精确的点位熔化粉末材料与混合材料,从而将其合金化。然后沉积一个新层,并再次加热,使其与前一层熔合。重复此操作,直到获得成品零件。最常见的混合材料是聚酰胺(尼龙),但也可以使用玻璃粉或陶瓷。

胶合粉末团聚

3DP技术使用小滴的彩色胶体粘合打印机平台上的细小颗粒而成层,逐层叠加而至工件最终成型。

上述工艺主要应用于以聚合物材料生成零件的过程。然而近年来,金属增材制造业获得了长足发展,并历经了许多技术革新。这些进步使得越来越多的创新制造方法成为可能。其中一些主要的工艺为:

直接金属激光烧结成型技术(DMLS),该方法基于与SLS工艺相同的原理,即通过激光束精确加热,将金属粉末颗粒烧结或熔合在一起,从而逐层生产最终零件。

聚能材料沉积技术(DLAC),它包括通过打印机喷嘴以金属粉末或金属丝的形式输送材料,并使用强大的热源(激光束,或通过电子束、等离子体加热等)在出口处立即熔化材料。这种方法与粉末床熔化工艺不同,允许直接打印零件。

冷喷涂,目的是通过冷金属化对零件进行涂层加工。金属粉末颗粒在压力(约50巴)下以极高的速度(高达1200米/秒)喷射到基体表面,确保沉积质量。

StratoConcept,一种混合3D打印工艺,它将要生产的零件分解为几层。每一层都是通过某种形式的切割(铣削、激光切割、线锯等)形成的,然后使用嵌件、桥接器或其他嵌套元件进行定位,以便组装,从而重构最终零件。

=>不同的制造商自主研发并衍生出了各种技术,并进一步细分了上述涉及到各种工艺方法。

上述工艺主要应用于以聚合物材料生成零件的过程。然而近年来,金属增材制造业获得了长足发展,并历经了许多技术革新。这些进步使得越来越多的创新制造方法成为可能。其中一些主要的工艺为:

直接金属激光烧结成型技术(DMLS),该方法基于与SLS工艺相同的原理,即通过激光束精确加热,将金属粉末颗粒烧结或熔合在一起,从而逐层生产最终零件。

聚能材料沉积技术(DLAC),它包括通过打印机喷嘴以金属粉末或金属丝的形式输送材料,并使用强大的热源(激光束,或通过电子束、等离子体加热等)在出口处立即熔化材料。这种方法与粉末床熔化工艺不同,允许直接打印零件。

冷喷涂,目的是通过冷金属化对零件进行涂层加工。金属粉末颗粒在压力(约50巴)下以极高的速度(高达1200米/秒)喷射到基体表面,确保沉积质量。

StratoConcept,一种混合3D打印工艺,它将要生产的零件分解为几层。每一层都是通过某种形式的切割(铣削、激光切割、线锯等)形成的,然后使用嵌件、桥接器或其他嵌套元件进行定位,以便组装,从而重构最终零件。

=>不同的制造商自主研发并衍生出了各种技术,并进一步细分了上述涉及到各种工艺方法。

3D打印是一个快速发展的领域。它提供了主要的优势,但也存在一些局限性。优势包括:

– 能够在不增加成本的情况下制造复杂几何形状的零件。通过添加多层材料的制造工艺可以比“传统”制造更容易实现精确的几何形状零件,有时甚至因为使用更少的材料而成本更低。

– 创建产品不需要特定的工具(相对于形状制造中使用的工具设备或模具)。3D打印零件的成本仅取决于所用材料的数量、生产所需的时间以及后续的加工操作。

– 轻松创建定制部件。由于成本较低,只需修改3D数字模型,每个产品都可以个性化。

– 快速,低成本的原型制造。零件制造的快速性大大加快了“设计周期”(设计、测试、改进、修改等)。

– 材料的循环使用。虽然最常用的材料是塑料,但金属和复合材料正得到越来越多的工业应用,以满足越来越具体的需求。

然而,3D打印在制造业中也存在着一些局限性:

– 对于大多数3D打印工艺来说,产品的物理性能不如所用材料的物理性能好。

然而,在某些情况下,直接金属激光烧结(DMLS)可以生产出具有优异机械性能的零件。

– 增材制造受到批量生产产品数量的限制。在大规模生产环境下,它与其它生产技术相比不具有竞争力。

– 零件的加公公差和精度受到限制。

它们根据打印工艺的不同而不同,但零件通常需要精加工操作,以优化特性、公差和表面光洁度。所需的精加工操作通常包括去除基底(以固定零件和/或弥补打印过程中的不平衡)、砂光、抛光、喷漆等。

综合这些优缺点,3D打印技术被用于例如:汽车(钛制动卡钳)、航空(结构的轻量化)、海军航空(船舶螺旋桨)、能源(燃气涡轮叶片)、医疗(钛植入物)、航空航天(伸缩铝镜、卫星天线支架、火箭发动机涡轮泵)、金属建筑(钢桥)、钟表制造、珠宝或金匠行业等。 在金属增材制造领域,通常需要对样品进行金相制备及观察。

– 能够在不增加成本的情况下制造复杂几何形状的零件。通过添加多层材料的制造工艺可以比“传统”制造更容易实现精确的几何形状零件,有时甚至因为使用更少的材料而成本更低。

– 创建产品不需要特定的工具(相对于形状制造中使用的工具设备或模具)。3D打印零件的成本仅取决于所用材料的数量、生产所需的时间以及后续的加工操作。

– 轻松创建定制部件。由于成本较低,只需修改3D数字模型,每个产品都可以个性化。

– 快速,低成本的原型制造。零件制造的快速性大大加快了“设计周期”(设计、测试、改进、修改等)。

– 材料的循环使用。虽然最常用的材料是塑料,但金属和复合材料正得到越来越多的工业应用,以满足越来越具体的需求。

然而,3D打印在制造业中也存在着一些局限性:

– 对于大多数3D打印工艺来说,产品的物理性能不如所用材料的物理性能好。

然而,在某些情况下,直接金属激光烧结(DMLS)可以生产出具有优异机械性能的零件。

– 增材制造受到批量生产产品数量的限制。在大规模生产环境下,它与其它生产技术相比不具有竞争力。

– 零件的加公公差和精度受到限制。

它们根据打印工艺的不同而不同,但零件通常需要精加工操作,以优化特性、公差和表面光洁度。所需的精加工操作通常包括去除基底(以固定零件和/或弥补打印过程中的不平衡)、砂光、抛光、喷漆等。

综合这些优缺点,3D打印技术被用于例如:汽车(钛制动卡钳)、航空(结构的轻量化)、海军航空(船舶螺旋桨)、能源(燃气涡轮叶片)、医疗(钛植入物)、航空航天(伸缩铝镜、卫星天线支架、火箭发动机涡轮泵)、金属建筑(钢桥)、钟表制造、珠宝或金匠行业等。 在金属增材制造领域,通常需要对样品进行金相制备及观察。

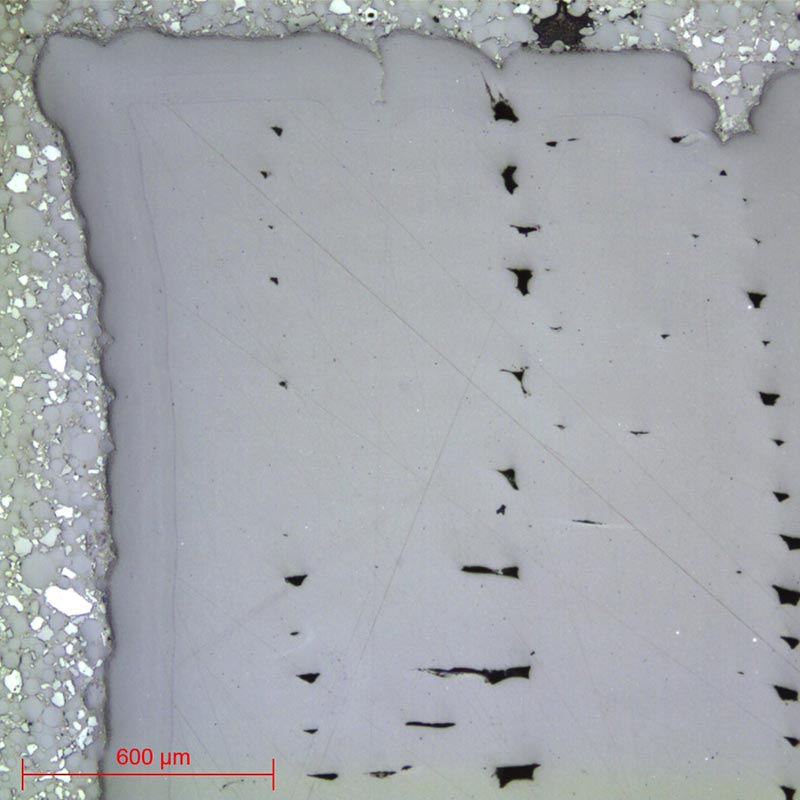

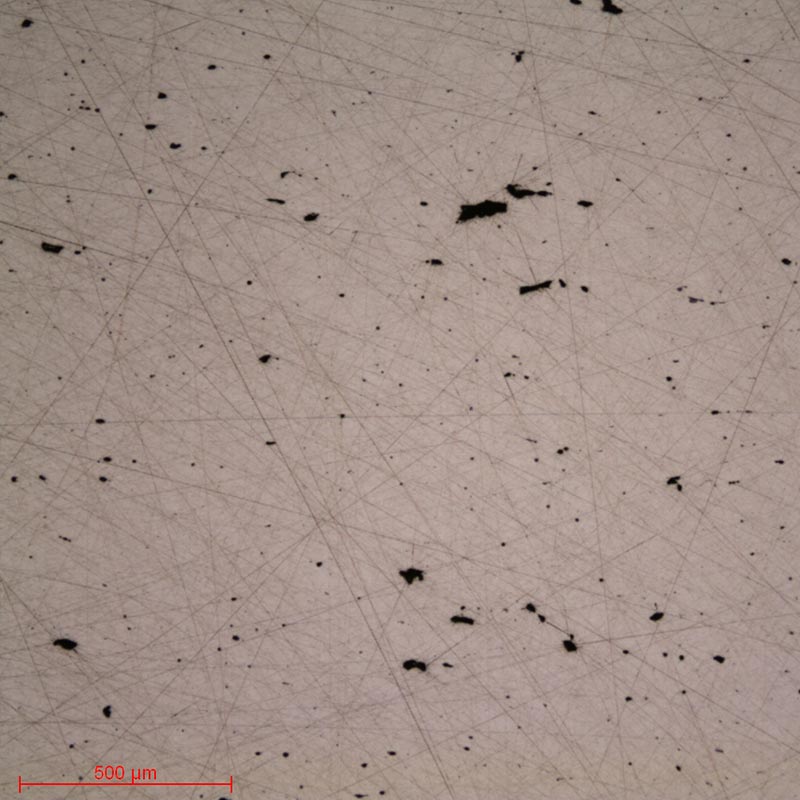

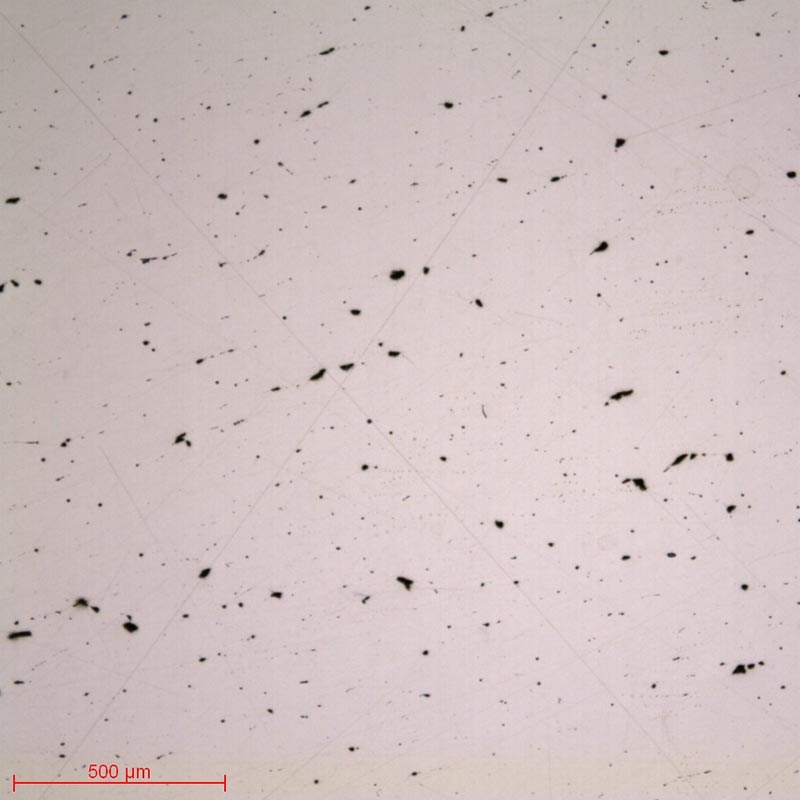

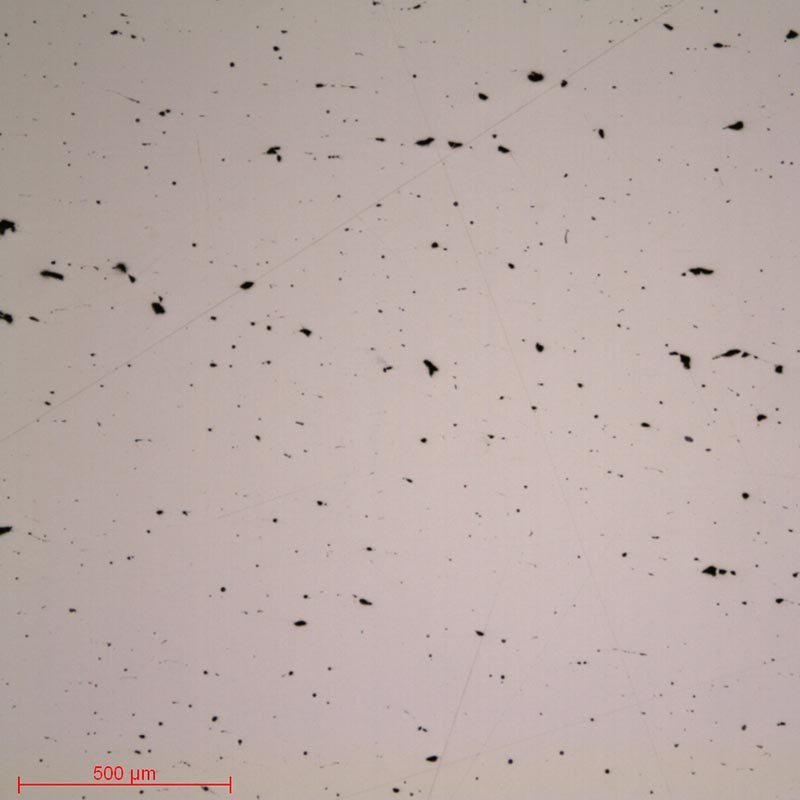

金相试样设备

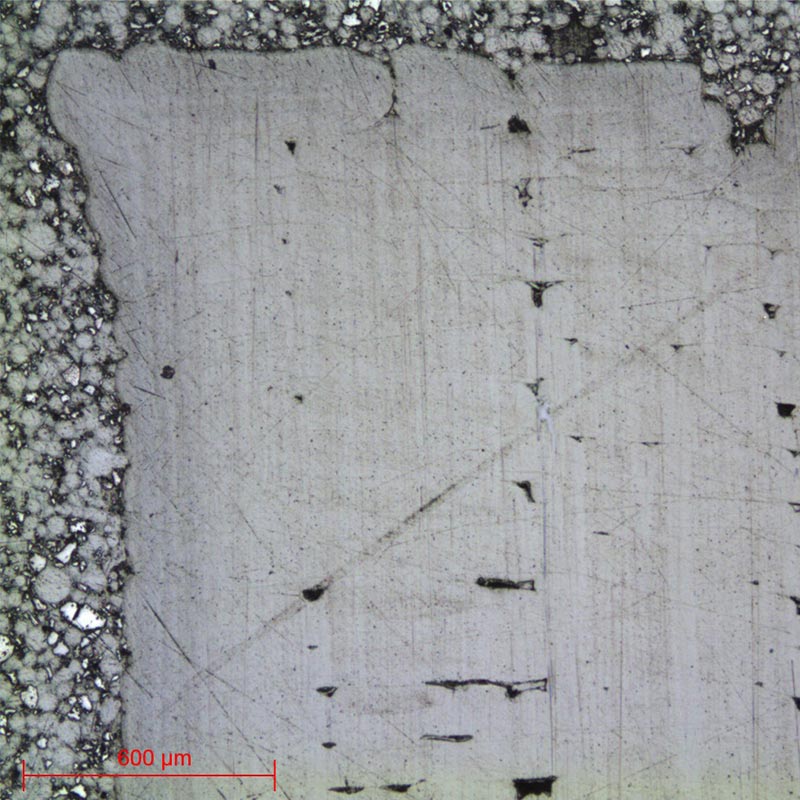

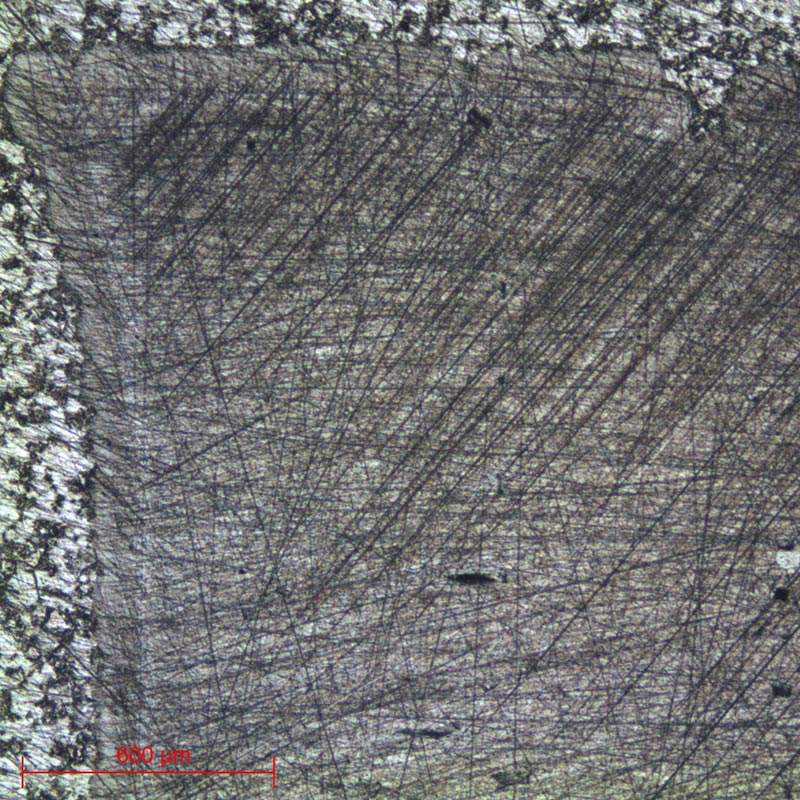

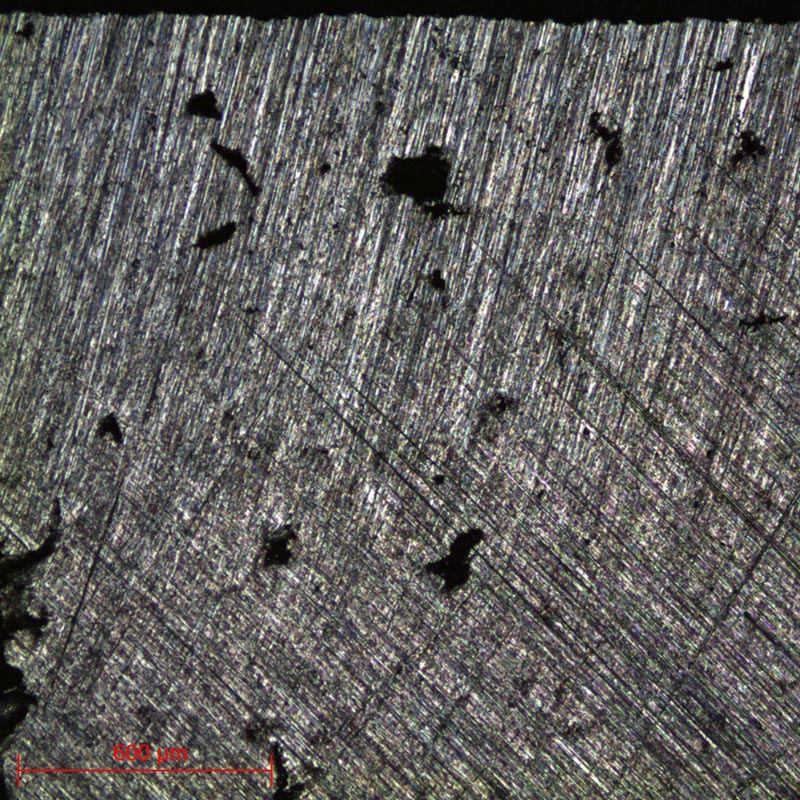

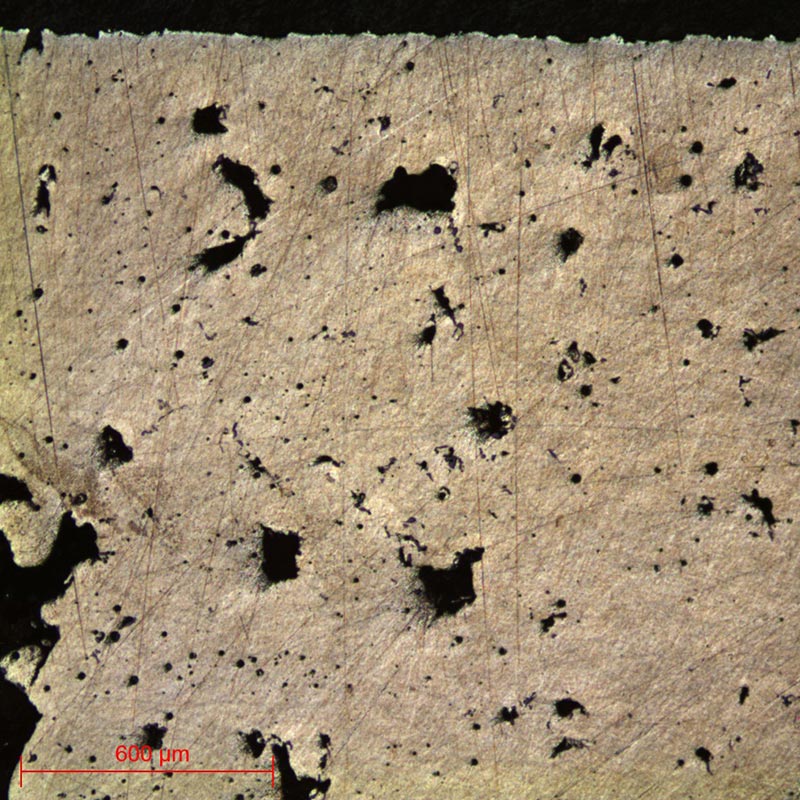

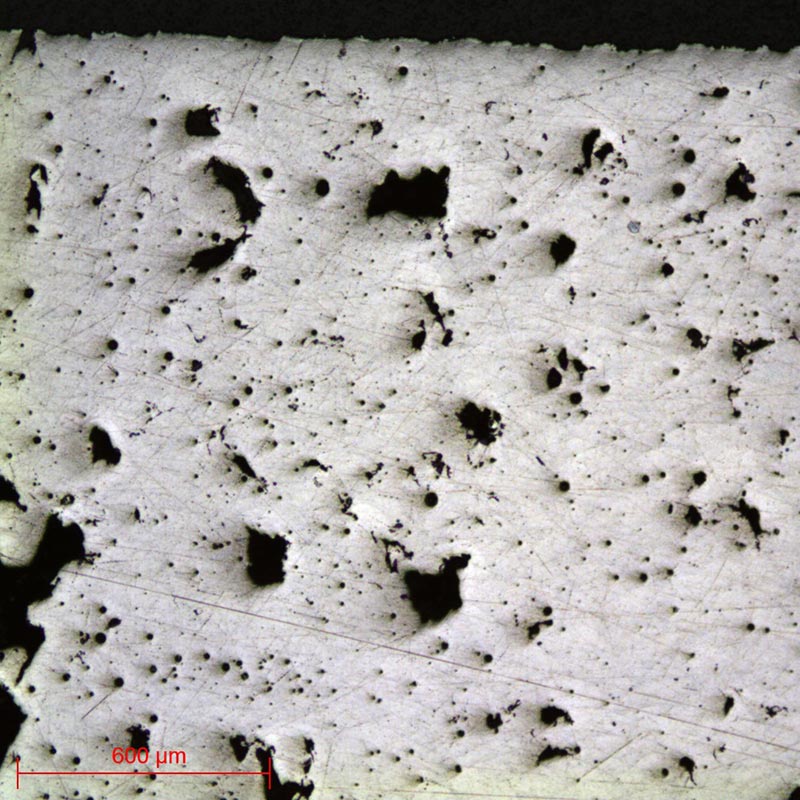

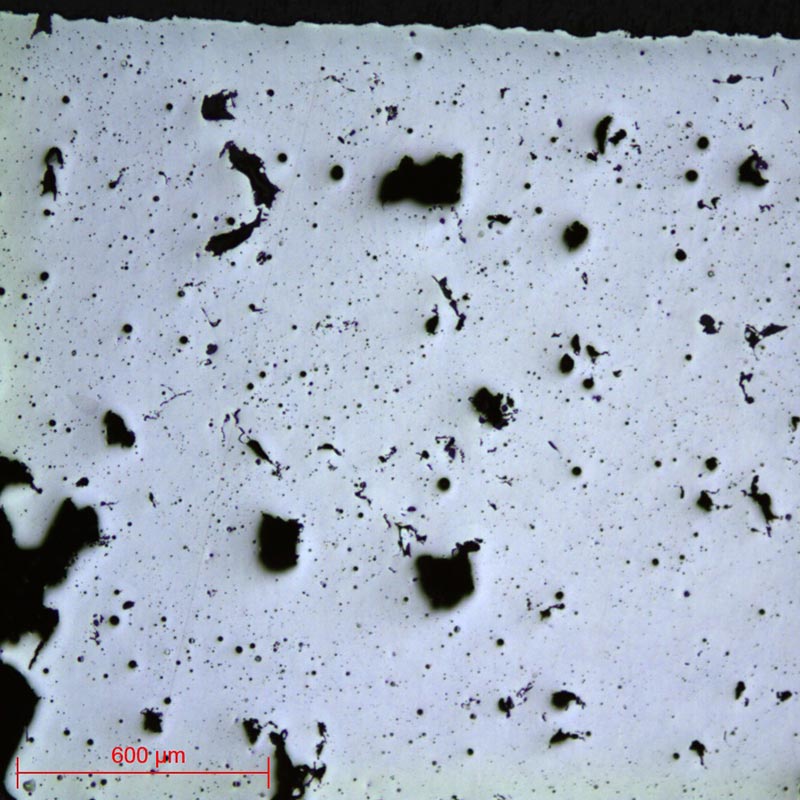

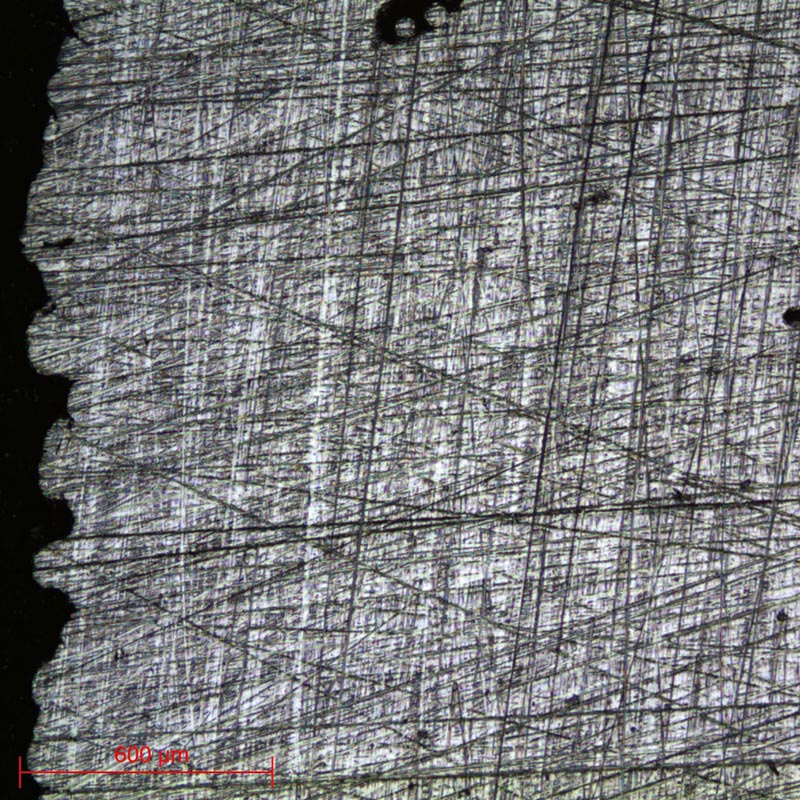

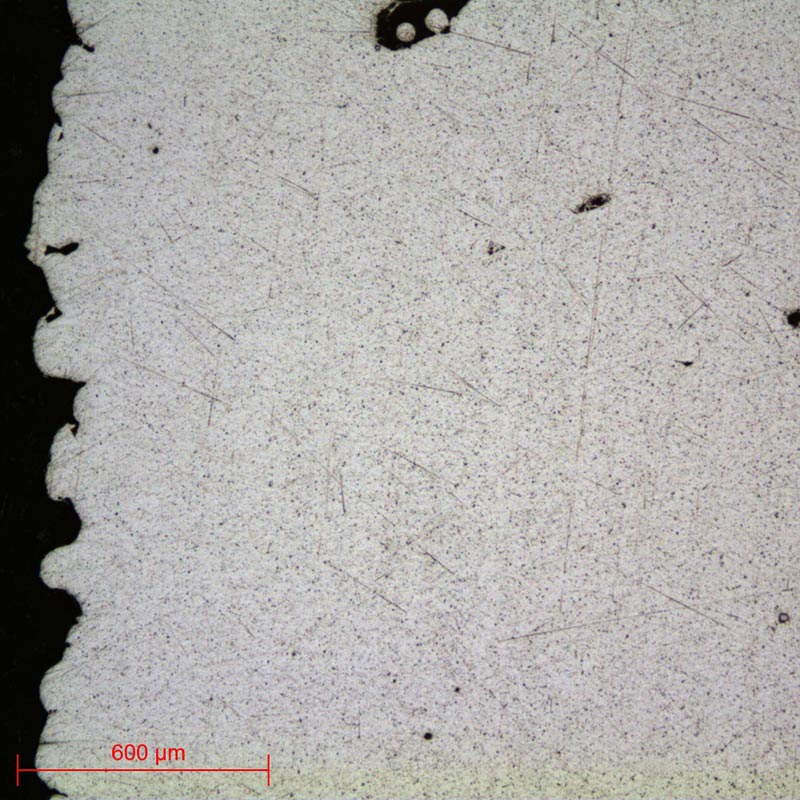

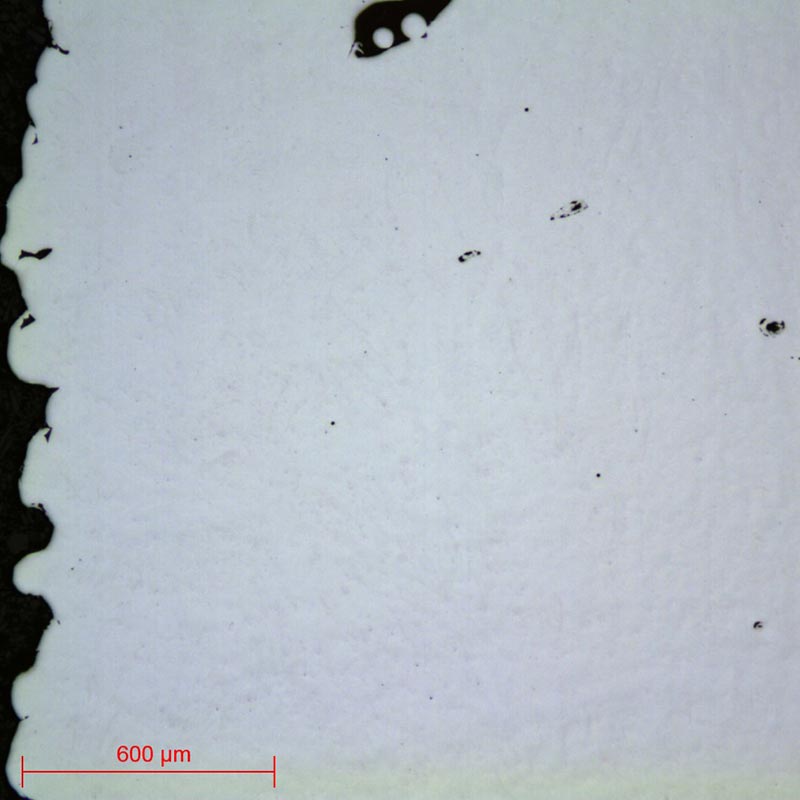

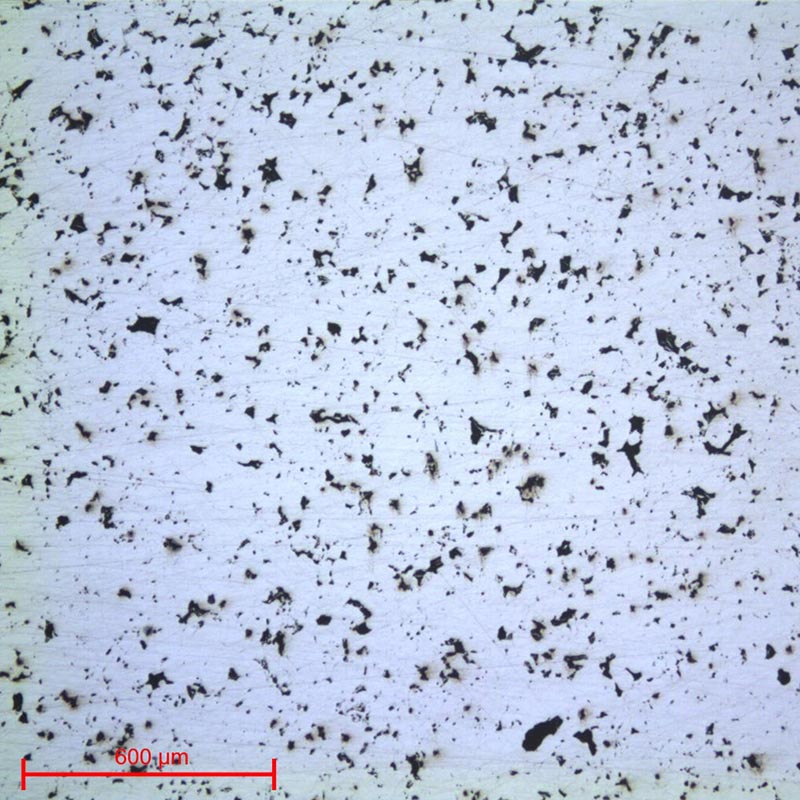

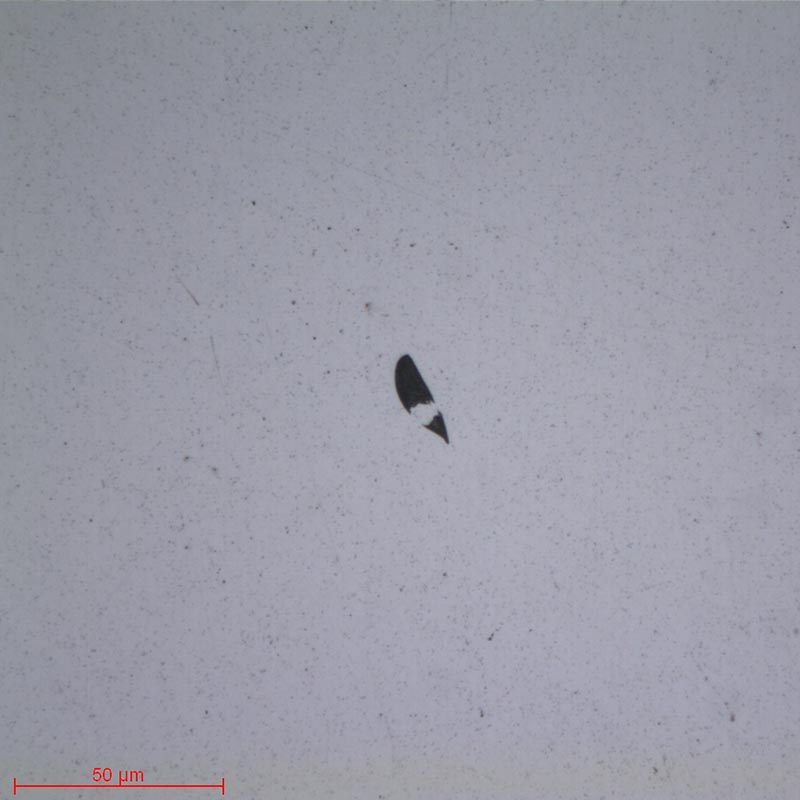

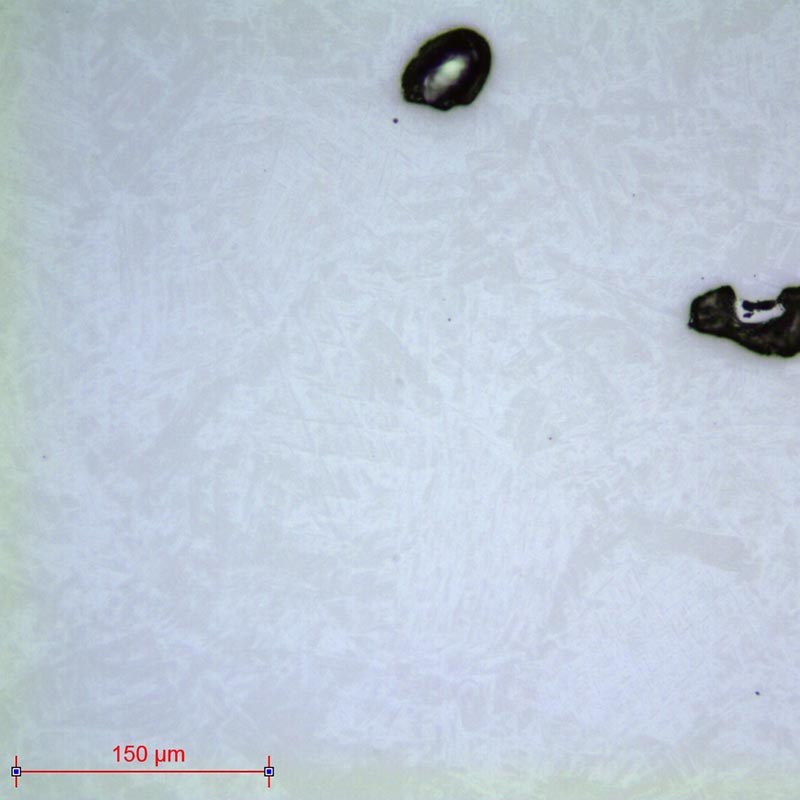

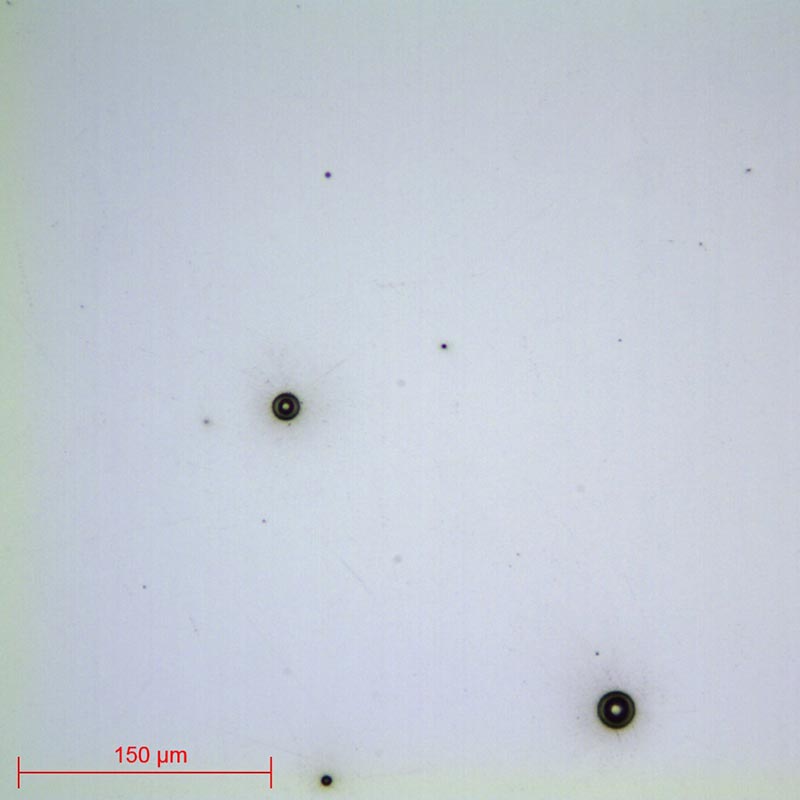

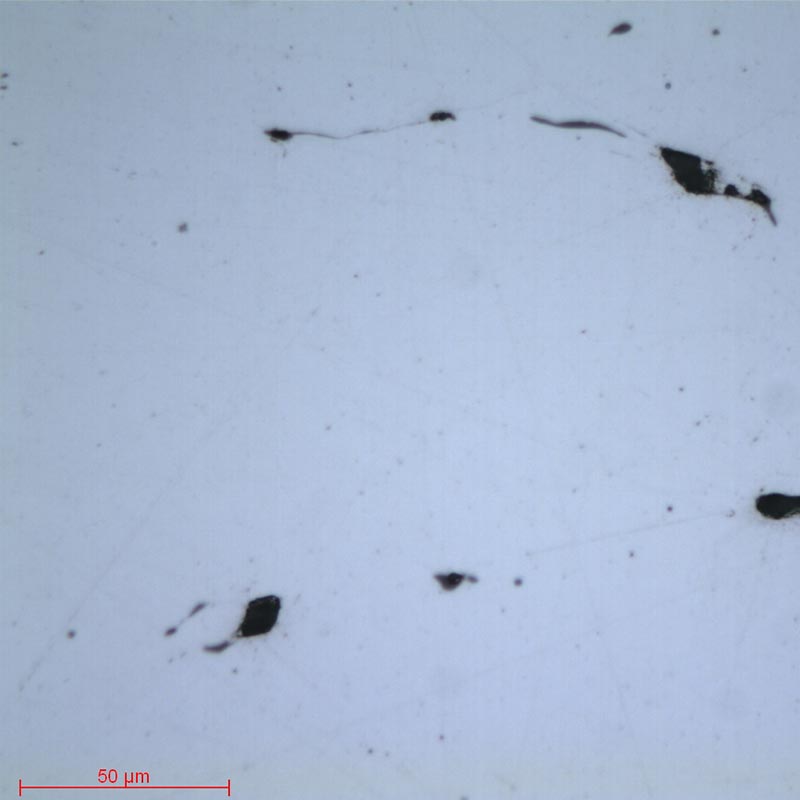

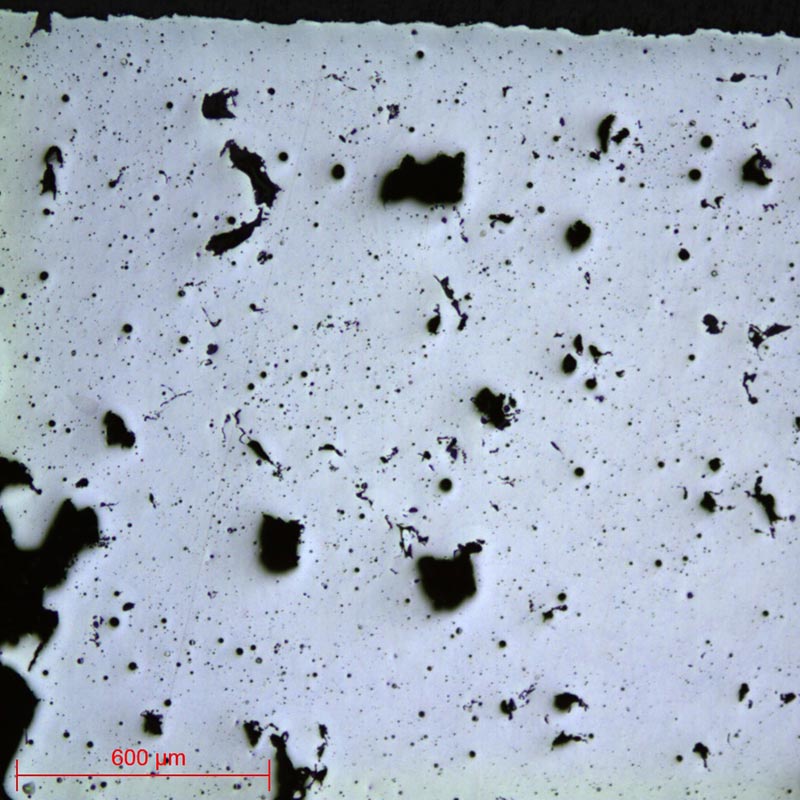

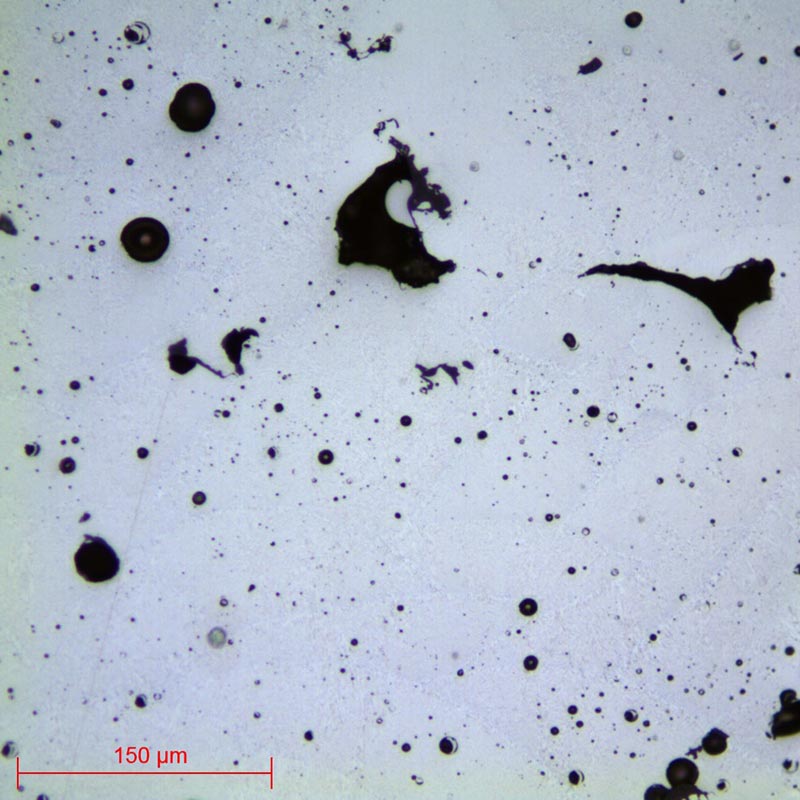

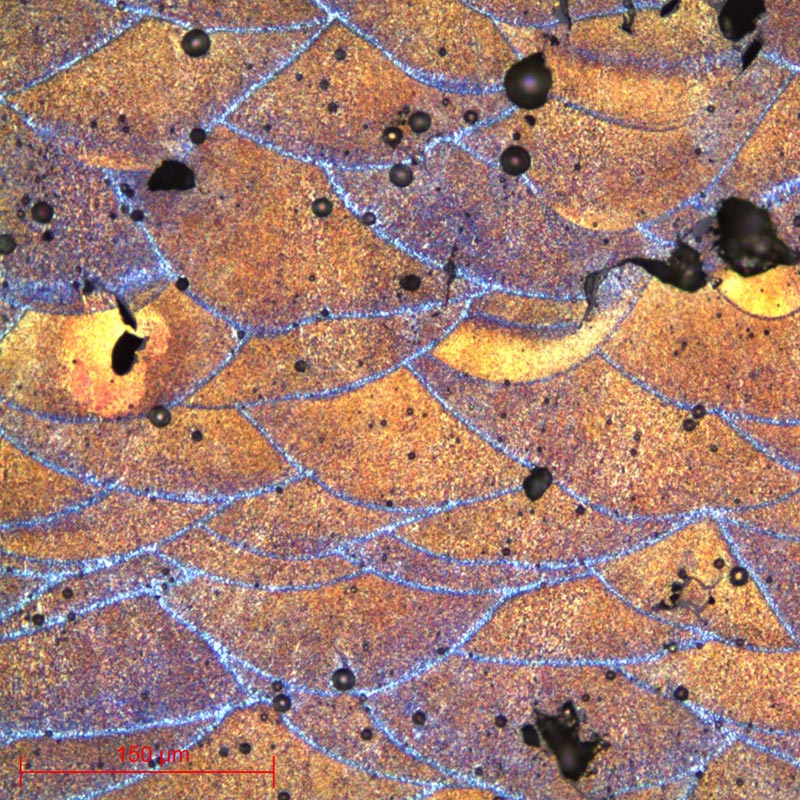

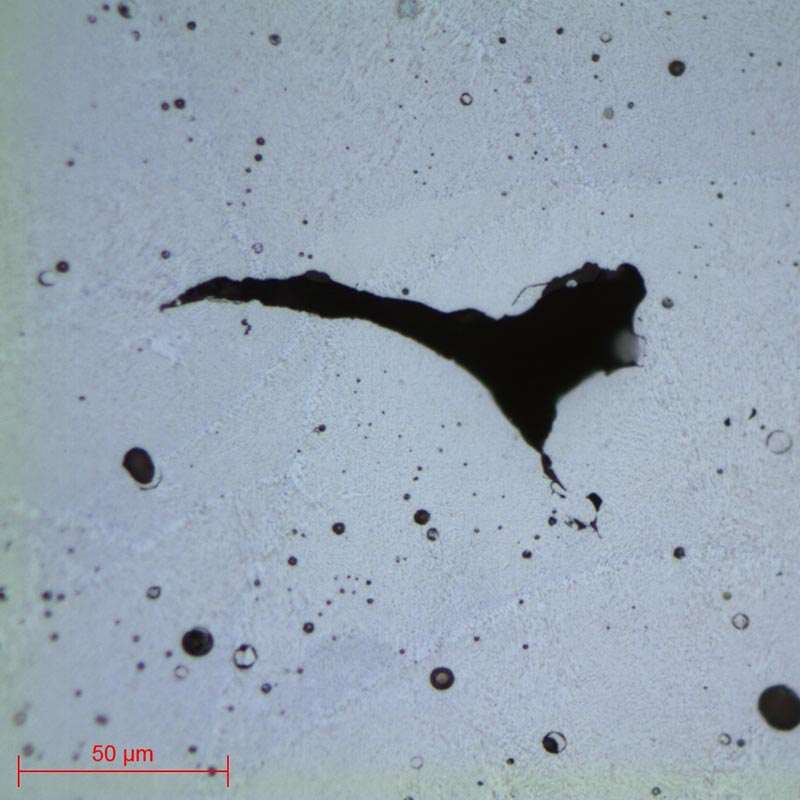

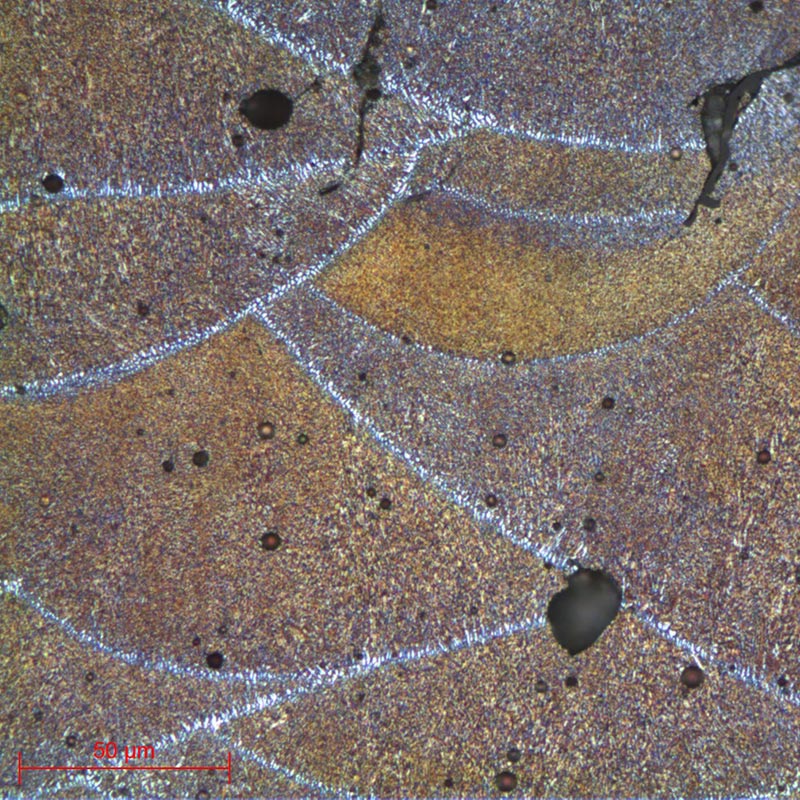

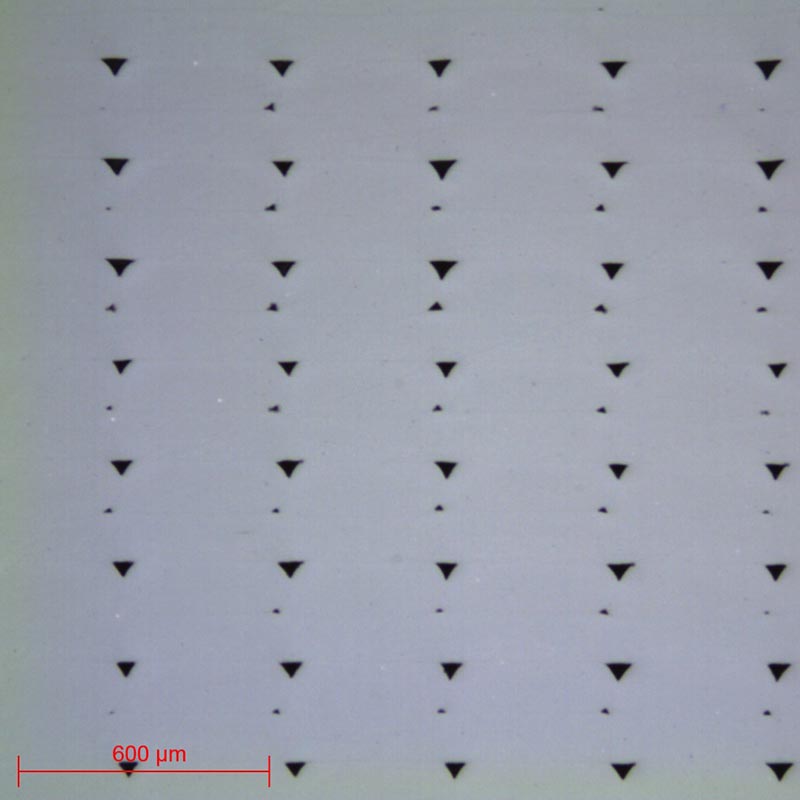

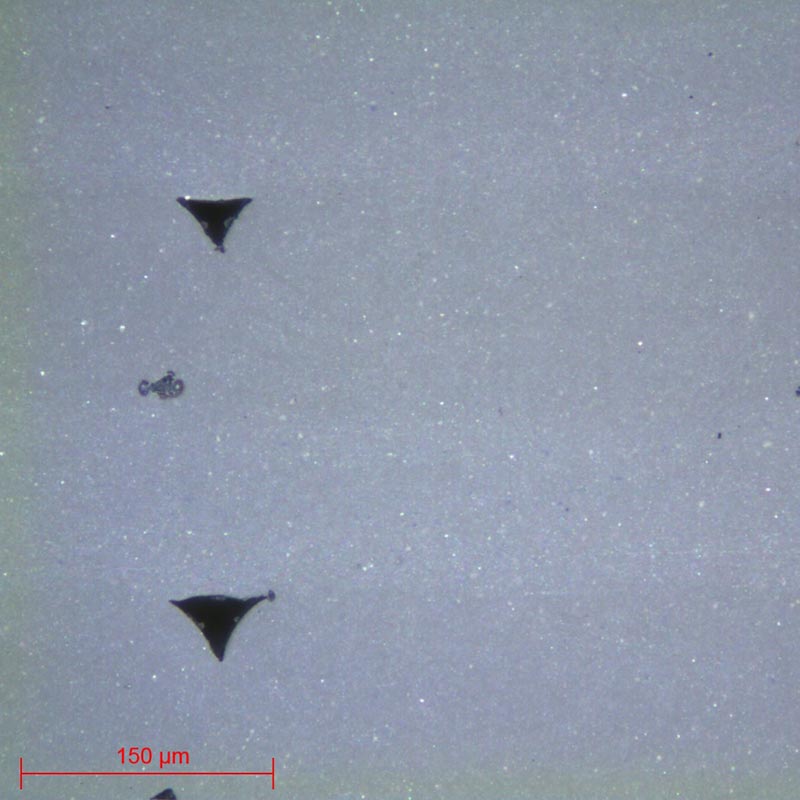

一般来说,根据打印技术、工艺、和不同的后整理处理方法,零件中所含材料的性能和微观结构都会受到影响。 所有这些影响引导出不同的金相观察目的,如:孔隙率、形状尺寸、脱落、显微组织判定、均质性、夹杂物、硬度、晶粒尺寸控制等。

无论何种材料,为了展示其最真实的微观组织,需要进行一系列同样重要的金相试样制备步骤,顺序如下:

从零件中获取待检试样(如有必要),称为“切割”。

标准化试样外观尺寸(如有必要),称为“镶嵌”。

提升样品表面状态,称为“研磨抛光”。

样品表征:(如有必要)利用腐蚀剂腐蚀样品获取微观组织信息,称为“金相腐蚀”;通过光学或电子显微镜观察。

=>这些步骤中的每一步都必须严格执行,否则其之后的步骤将无法展开。

从零件中获取待检试样(如有必要),称为“切割”。

标准化试样外观尺寸(如有必要),称为“镶嵌”。

提升样品表面状态,称为“研磨抛光”。

样品表征:(如有必要)利用腐蚀剂腐蚀样品获取微观组织信息,称为“金相腐蚀”;通过光学或电子显微镜观察。

=>这些步骤中的每一步都必须严格执行,否则其之后的步骤将无法展开。

切割

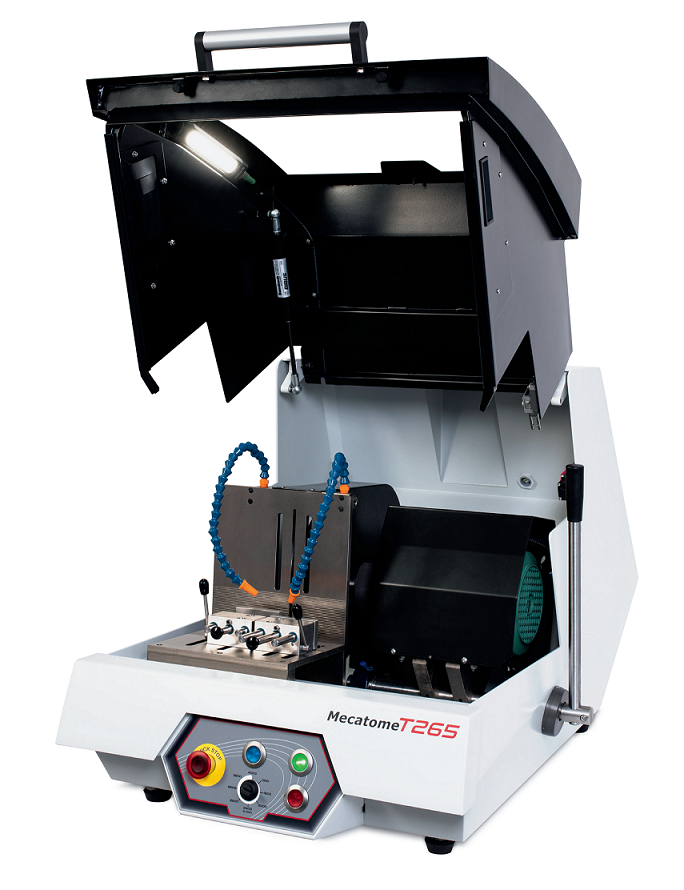

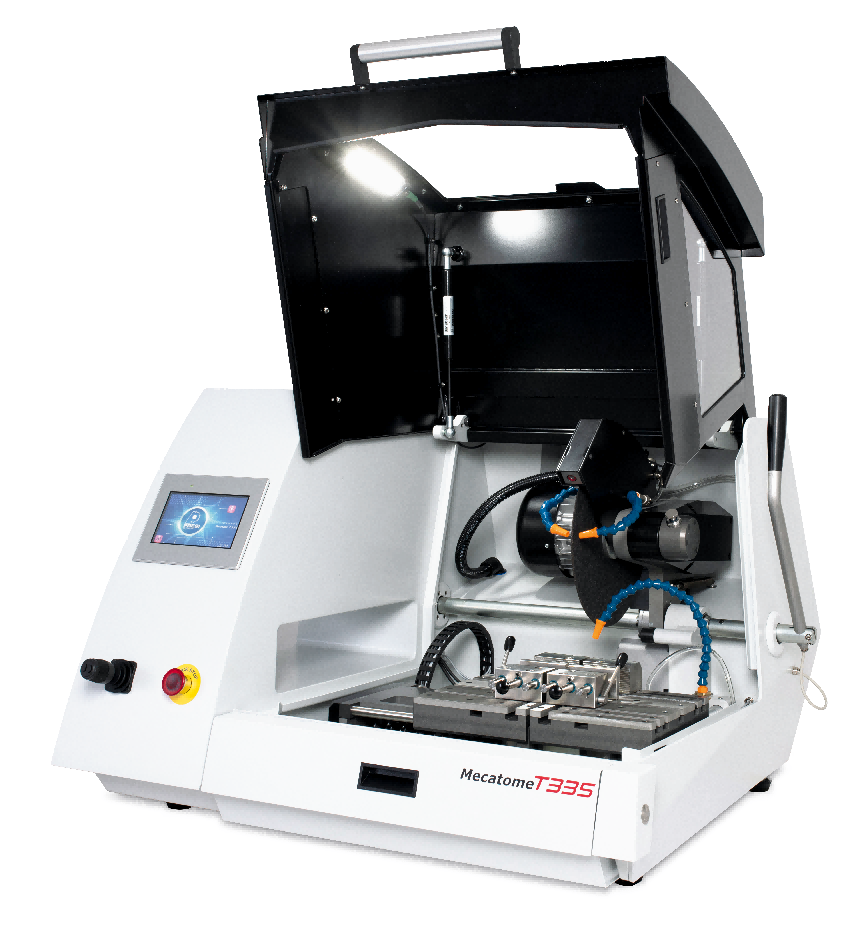

切割的目的是选取试样,以获得一个合适的部分进行检查,而不改变有关材料的物理化学性质。换句话说,必须避免加热或任何可能导致应变硬化的金属变形。切割是零件进一步制备和检验的基础步骤。 PRESI提供自小型精密切割机至中、大型切割设备,以适应不同切割精度、切割尺寸以及切割效率需求:

每一台切割设备都有其配套适用的附件夹具和耗材。夹具与耗材的正确选择对实现良好的切割质量至关重要。

=>各类附件夹具的重要性显而易见。如果试样在切割过程中未被正确夹持,其将对切割轮,工件,甚至切割设备产生不利影响。

耗材

所有的切割机都使用由水基和防锈添加剂混合而成的润滑/冷却液,用于改善切割和冷却性能。添加剂还可以保护试样和切割设备免受腐蚀。

切割轮的选择取决于切割对象的材料特质,尤其是其硬度值。确保两者互相匹配非常必要(更多信息请参见Lab’Notes)。当样品本身含有多种材料时,应根据其主要材料选择切割轮。

切割轮的选择取决于切割对象的材料特质,尤其是其硬度值。确保两者互相匹配非常必要(更多信息请参见Lab’Notes)。当样品本身含有多种材料时,应根据其主要材料选择切割轮。

|

高分子材料 | 金属材料 | 陶瓷材料 | |

| 有色金属 | 黑色金属 | |||

| 精密切割 | UTW S Ø180 MNF LM+ LR | UTW S Ø180mm MNF | UTW S Ø180 A CBN | LM / LM+ LR |

| 中型切割 | MNF LM+ LR | T MNF F | A AO S CBN | LM / LM+ LR |

| 大型切割 | MNF LM+ LR | T MNF | A AO S CBN | LM / LM+ LR |

表1:选择合适的切割轮

=>适当的切割轮选择,可防止切割失效,或过度的切割轮损耗甚至碎裂。

镶嵌

样品可能因其易碎,尺寸较小,形状各异而不易于手握或夹持。镶嵌,通过统一其外形和尺寸以及包埋保护易碎材料,为后续研磨抛光及进一步分析实验提供帮助。

镶嵌之前,应去除样品毛刺,可能的话,最好以乙醇超声清洗,以确保镶嵌树脂与样品的良好结合,减小树脂收缩。

否则,树脂与样品结合不良以及树脂收缩将引致研磨抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,并在后期游离出来,对样品和抛光表面造成污染和破坏。在这种情况下,建议在每个步骤之间对样品进行超声清洗。

两种镶嵌方法:

镶嵌之前,应去除样品毛刺,可能的话,最好以乙醇超声清洗,以确保镶嵌树脂与样品的良好结合,减小树脂收缩。

否则,树脂与样品结合不良以及树脂收缩将引致研磨抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,并在后期游离出来,对样品和抛光表面造成污染和破坏。在这种情况下,建议在每个步骤之间对样品进行超声清洗。

两种镶嵌方法:

热镶嵌

热镶嵌可有效保护样品边缘,或为后续硬度测试需求服务(因其相较于冷镶嵌,能提供更刚性的支撑)。该方法需经由热镶嵌机实现。

PRESI MECAPRESS 3自动热镶嵌机: –全自动工作循环 –操作简便:参数设定、储存、调用,保证高可重现性 25.4 – 50 毫米,6种内模尺寸

+ POINT

热镶嵌在边缘保护、硬度、耐化学腐蚀方面表现出色。

冷镶嵌

冷镶嵌更适用于: –脆性材料,温度/压力敏感材料 –复杂的几何结构,如蜂窝结构样品 –需要镶嵌样品数量较大时

可使用设备为:

可使用设备为:

+ POINT

大幅提高镶嵌质量,特别是通过减少收缩,优化透明度和促进树脂浸渍。

+ POINT

用环氧树脂对多孔材料进行真空浸渍的设备。

因为树脂的固化收缩特性,冷镶嵌试样的“背面”易形成不平整表面。在研磨抛光之前,可用砂纸简单打磨使得两端面平行。

耗材

PRESI提供直径20-50毫米的、不同材质的多种模杯,包括KM2.0“一次性”模杯,特氟龙、橡胶、聚乙烯模杯等。为应对不同使用需求,也可提供不同尺寸的长方形模具。

|

高分子材料 | 金属材料 | 陶瓷材料 |

| 热镶嵌 | Ø | 热镶嵌环氧树脂 酚醛树脂 烯丙基树脂 | Ø |

| 冷镶嵌 | KM-U KM-B IP / IP-FAST MA2+ | KM-U KM-B IP / IP-FAST 2S* | KM-U KM-B IP / IP-FAST |

表2:选择合适的镶嵌树脂 * 适合大尺寸试样

陶瓷和聚合物材料因其易碎,对热和/或压力敏感的性质,不建议对其进行热镶嵌。

研磨抛光

研磨抛光是试样制备的最后一个步骤。在每一个步骤中,均使用比之前一个步骤更细小的磨削颗粒来磨制样品表面,以最终得到一个高度平整的样品表面,消除残留的划痕和缺陷,以免影响微观分析、硬度测试、显微组织观察等实验目的。

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

MINITECH系列手动研磨抛光机 采用了最先进的技术,用户友好,功能强大,可靠,操作简便。

MECATECH系列台式自动研磨抛光机 即可满足手动工作,也可满足自动工作需求。凭借其先进的技术理念,750-1500瓦的电机功率,可处理各种不同材料及满足需要制备大量样品的需求。

耗材及磨抛工艺步骤

下述所有磨抛工艺步骤均为常用的推荐信息,可根据实际工况灵活调整。 每种工艺的第一步都被称为“求平”步骤,即快速去除材料(及镶嵌树脂)表面,使其平整。 施加于样品的压力将由其面积尺寸决定。通常而言,在粗磨步骤中,每10毫米直径样品可施加1daN(10牛顿)力,即Ø40mm=4daN,并在之后的每个抛光步骤中逐步递减0.5daN.

| 工艺 | N°1 | N°2 | N°3 | N°4 | N°5 |

| 材料 | 高分子材料 | 钢和硬金属 | 低硬度金属 | 钛 | 陶瓷材料 |

Table N°3: 磨抛工艺步骤选择

磨抛工艺步骤 N°2

| 步骤 | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P320 | Ø / water | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 300 | 150 |  |

4’ |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 |  |

2’ |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 |  |

1’ |

| 5 | NT | Al2O3 n°3 / Water | 150 | 100 |  |

1’ |

磨抛工艺步骤 N°3

| 步骤 | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P320 | Ø / water | 300 | 150 |  |

1’ |

| 2 | SiC P1200 | Ø / Water | 300 | 150 |  |

1’ |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 |  |

3’ |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 |  |

1’ |

| 5 | SUPRA | SPM / Water | 150 | 100 |  |

1’ |

磨抛工艺步骤 N°5

| 步骤 | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | Tissediam 40μm | Ø / water | 300 | 150 |  |

2’ |

| 2 | Tissediam 20μm | Ø / Water | 300 | 150 |  |

2’ |

| 3 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

5’ |

| 4 | NWF+ | 3μm LDP / Reflex Lub | 150 | 135 |  |

2’ |

| 5 | SUPRA | SPM / Water | 150 | 100 |  |

2’ |

以上分别列出的所有磨抛工艺步骤仅为适用一般情况的推荐,可以根据样品及应用的具体情况进行修改(更多信息请参见Lab’Notes)。此外,它们不一定要全部执行,步骤间的实时观察将确定需求(钛合金样品除外,必须执行所有步骤)。

样品制备完成后可直接观察,或经金相腐蚀显示不同微观组织之间的高度差或颜色差再行观察,这主要应用于金属材料(更多信息请参见Lab’Notes)。

金相观察

所有的显微照片均使用PRESI VIEW图像软件制作

简体中文

简体中文 English

English France

France Germany

Germany