不锈钢的金相制备

介绍

元素符号:Fe

原子序数:26

密度:7.8

摩尔质量:55.8 g.mol-1

熔点:1538 °C

元素符号:C

原子序数:6

密度:2.1 – 2.3 (graphite)

摩尔质量:12 g.mol-1

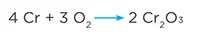

元素符号:Cr

原子序数:24

密度:7.15

摩尔质量:52 g.mol-1

熔点:1907 °C

不锈钢冶金

- 铁素体不锈钢 的碳含量非常低(< 0.1%),因此具有铁素体结构。它们的耐腐蚀性随着铬含量的增加(12%到25%以上)而增加。铁素体不锈钢具有磁性,当稳定(加入钛、铌和锆)时,可焊性较好。然而,它的结构限制了它们的机械性能(特别是强度和硬度)。

牌号示例: X6Cr17 (AISI: 430). - 马氏体不锈钢 有足够的含碳量(>0.08%,高达1.2%)。它的成分中有12-18%的铬元素,由于其马氏体结构,通常比其他级别的不锈钢具有更低的耐腐蚀性。这种组织是通过热处理获得的,其性能与常规处理的钢相似。因此,它是磁性的,且通常用对机械性能要求较高的环境。

牌号示例: X20Cr13 (AISI: 420). - 奥氏体不锈钢 是最常用的。它们具有优良的耐腐蚀性和高延展性。铬含量为16-20%,镍含量较高,通常为8-10%。正是这种镍的存在使其具有奥氏体结构。可以通过添加其他元素和/或降低碳含量,以进一步提高耐腐蚀性。奥氏体组织使这些不锈钢不具有磁性。它的机械性能受到固溶处理过程的影响。

牌号示例: X5CrNi18-10 (AISI: 304) or X2CrNiMo17-12-2 (AISI: 316L). - 沉淀硬化不锈钢 是除铬含量13-17%外,另由几种添加剂(包括铜、铝、钼和铌)组成的钢种。通过热处理析出金属间化合物,提高了这种不锈钢的力学性能。通常,其基体为马氏体组织。

牌号示例: W8CrNiMoAl15-7-2 (AISI: 630(17-4PH)). - 奥氏体-铁素体不锈钢 (通常称为双相不锈钢),,具有大致相等的铁素体和奥氏体组织。其目的是获得比纯铁素体或奥氏体不锈钢更好的机械性能。它们的铬含量高(> 20%),其特点是使用氮作为添加元素,促进结构硬化和增加韧性。

牌号示例: X2CrNiMoN22-5-3 (AISI: 2205).

金相制备

无论何种材料,为了展示其最真实的微观组织,需要进行一系列同样重要的金相试样制备步骤,顺序如下:

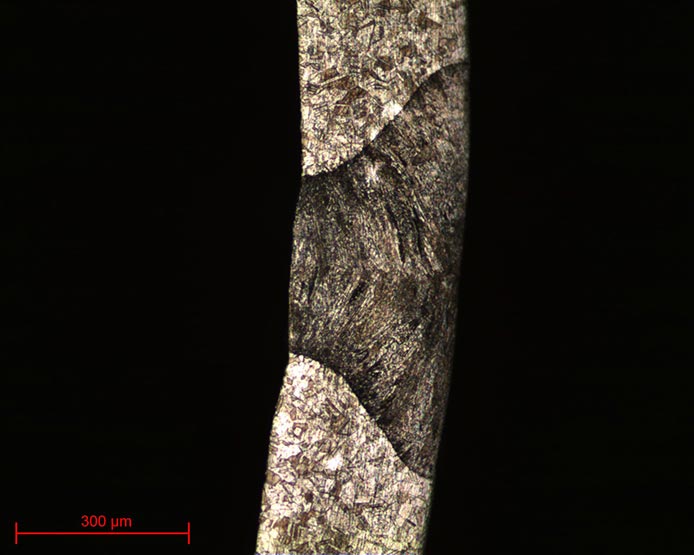

- 从零件中获取待检试样(如有必要),称为“切割”。

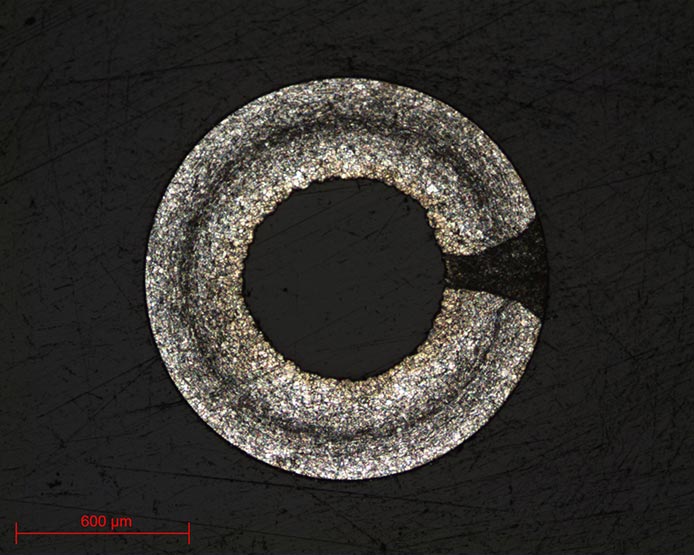

- 标准化试样外观尺寸(如有必要),称为“镶嵌”。

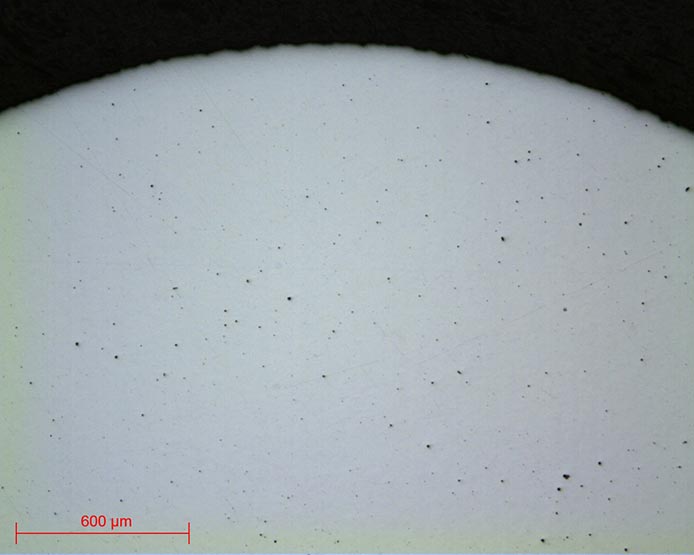

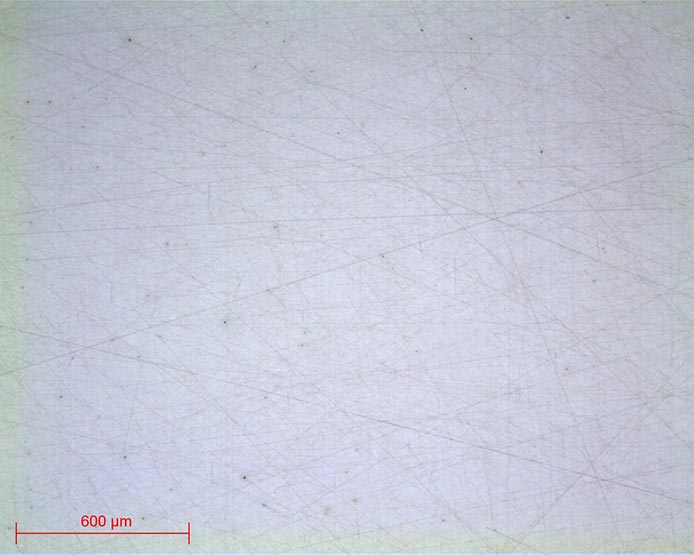

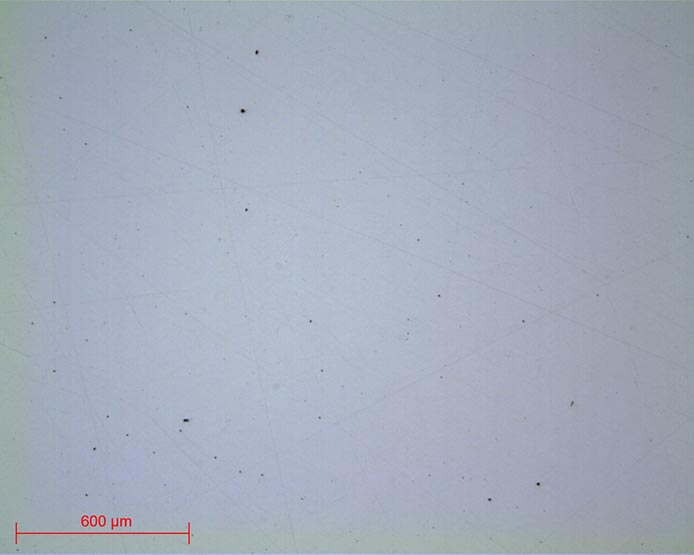

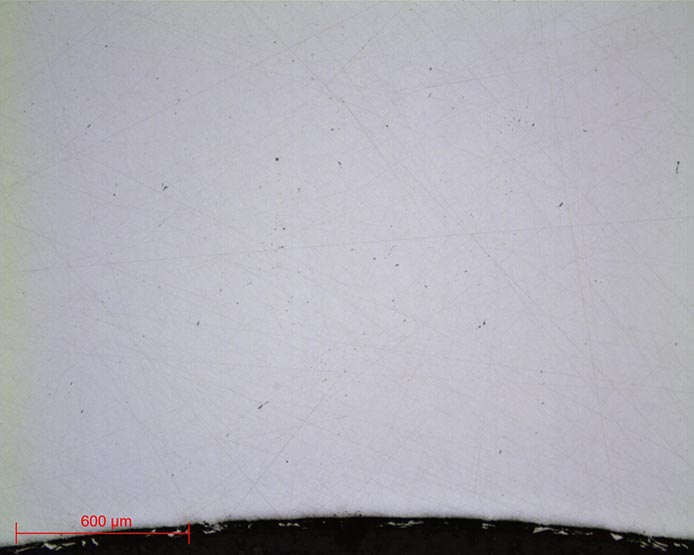

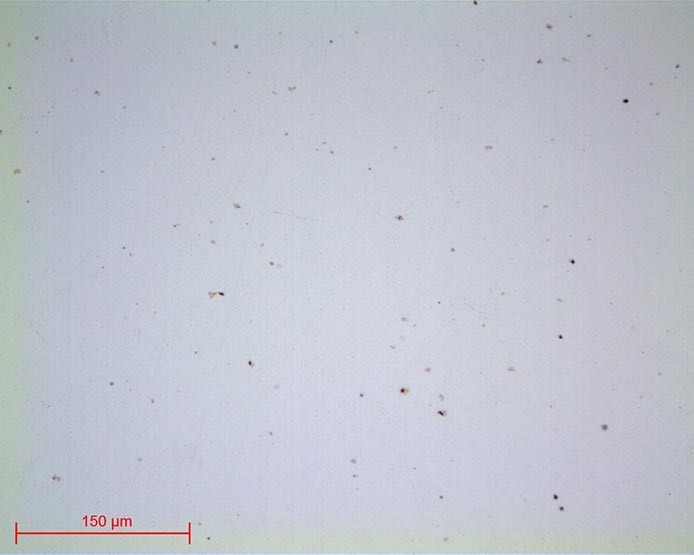

- 提升样品表面状态,称为“研磨抛光”。

- 样品表征:(如有必要)利用腐蚀剂腐蚀样品获取微观组织信息,称为“金相腐蚀”;通过光学或电子显微镜观察。

=> 这些步骤中的每一步都必须严格执行,否则其之后的步骤将无法展开。

切割

=> 各类附件夹具的重要性显而易见。如果试样在切割过程中未被正确夹持,其将对切割轮,工件,甚至切割设备产生不利影响。

耗材

|

不锈钢 |

| 精密切割 | UTW S Ø180 AO |

| 中型切割 | A AO |

| 大型切割 | A AO |

表1:选择合适的切割轮

镶嵌

镶嵌之前,应去除样品毛刺,可能的话,最好以乙醇超声清洗,以确保镶嵌树脂与样品的良好结合,减小树脂收缩。

否则,树脂与样品结合不良以及树脂收缩将引致研磨抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,并在后期游离出来,对样品和抛光表面造成污染和破坏。。在这种情况下,建议在每个步骤之间对样品进行超声清洗。

两种镶嵌方法:

热镶嵌

该方法需经由热镶嵌机实现。

:

• 全自动工作循环。

• 操作简便:参数设定、储存、调用,保证高可重现性。

• 25.4 – 50 毫米,6种内模尺寸。

+ POINT

冷镶嵌

• 脆性材料,温度/压力敏感材料

• 复杂的几何结构,如蜂窝结构样品。

• 需要镶嵌样品数量较大时。

可使用设备为:

耗材

|

不锈钢 |

| 热镶嵌 | 环氧树脂 酚醛 烯丙基 |

| 冷镶嵌 | IP KM-U KM-B 2S* |

表2:选择合适的镶嵌树脂

* 适合大尺寸试样

研磨抛光

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

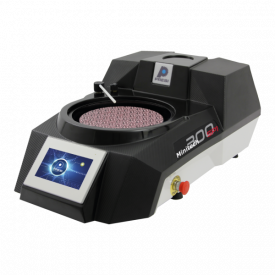

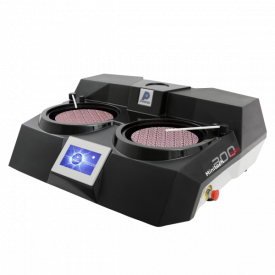

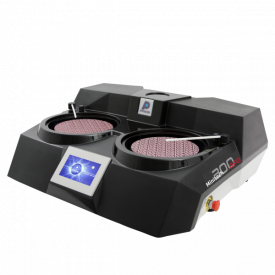

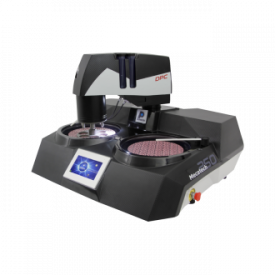

MECATECH系列台式自动研磨抛光机 即可满足手动工作,也可满足自动工作需求。凭借其先进的技术理念,750-1500瓦的电机功率,可处理各种不同材料及满足需要制备大量样品的需求。

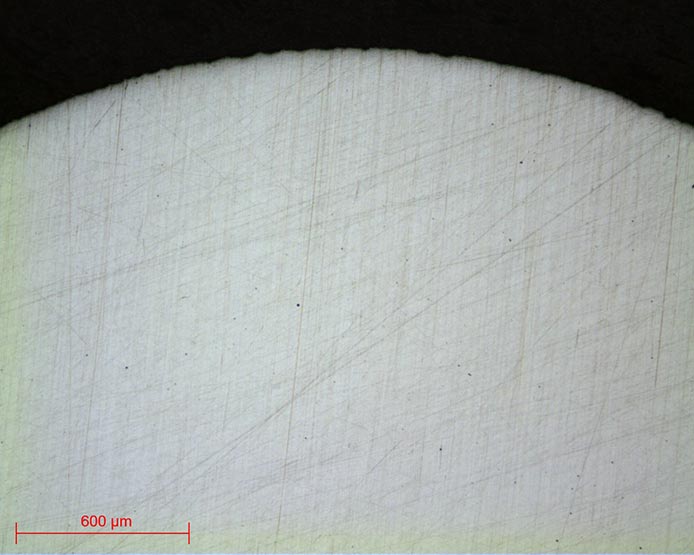

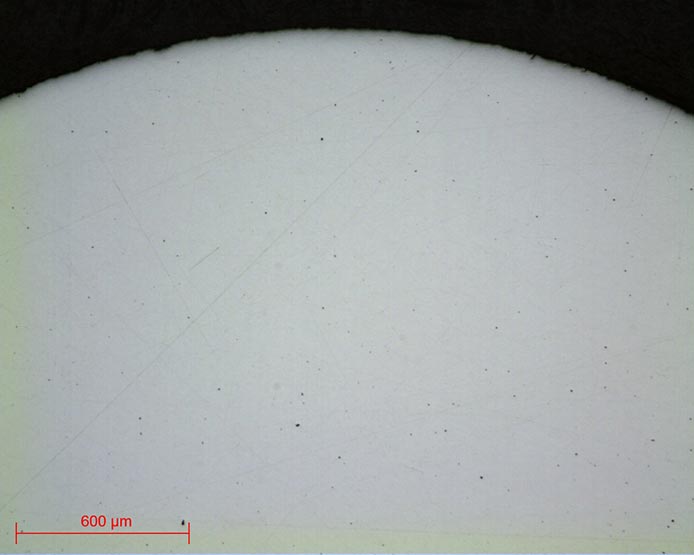

耗材及磨抛工艺步骤

下述所有磨抛工艺步骤均为常用的推荐信息,可根据实际工况灵活调整。

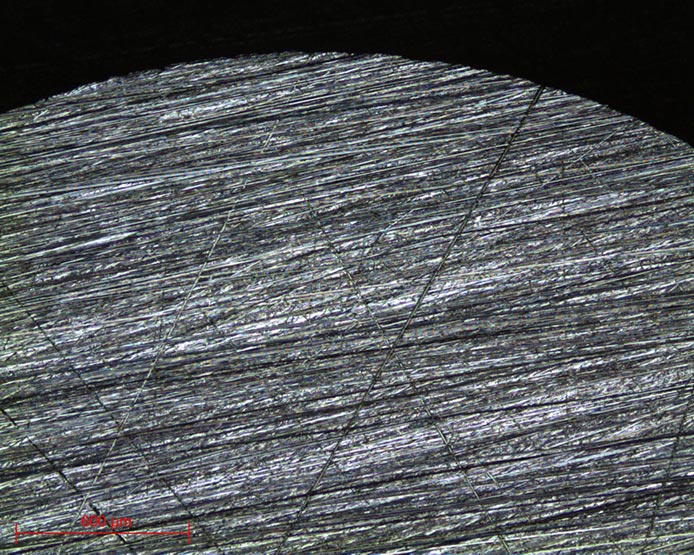

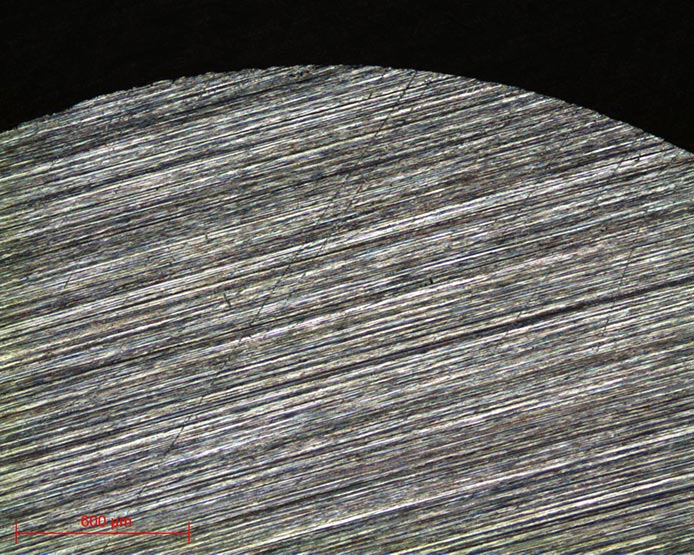

每种工艺的第一步都被称为“求平”步骤,即快速去除材料(及镶嵌树脂)表面,使其平整。

施加于样品的压力将由其面积尺寸决定。通常而言,在粗磨步骤中,每10毫米直径样品可施加1daN(10牛顿)力,即Ø40mm=4daN,并在之后的每个抛光步骤中逐步递减0.5daN。

磨抛工艺步骤 N°1

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P320 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / 水 | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / 水 |

150 | 100 | 1’ |

磨抛工艺步骤 N°2

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | I-Max R 54μm | Ø / 水 | 300 | 150 | 3’ | |

| 2 | I-Max R 18μm | Ø / 水 | 300 | 150 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / 水 |

150 | 100 | 1’ |

磨抛工艺步骤 N°3

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P80 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | MED R | 9μm super abrasive / Ø | 150 | 135 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / 水 |

150 | 100 | 1’ |

|

磨抛工艺步骤 N°1 | 磨抛工艺步骤 N°2 | 磨抛工艺步骤 N°3 |

| 不锈钢 | 所有 | 硬质 | 所有 |

| 优势 | 灵活 | • 耗材使用寿命长 • 大工作量优化 • 优异的平整度 |

快速,减少步骤 |

表N°3:磨抛工艺选择

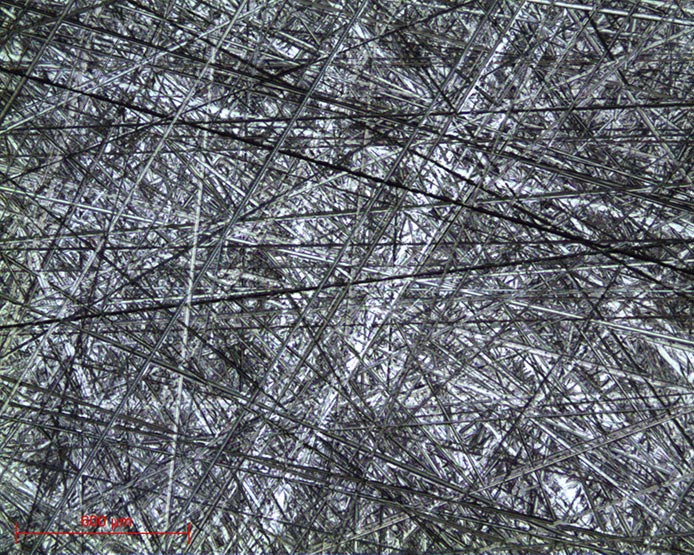

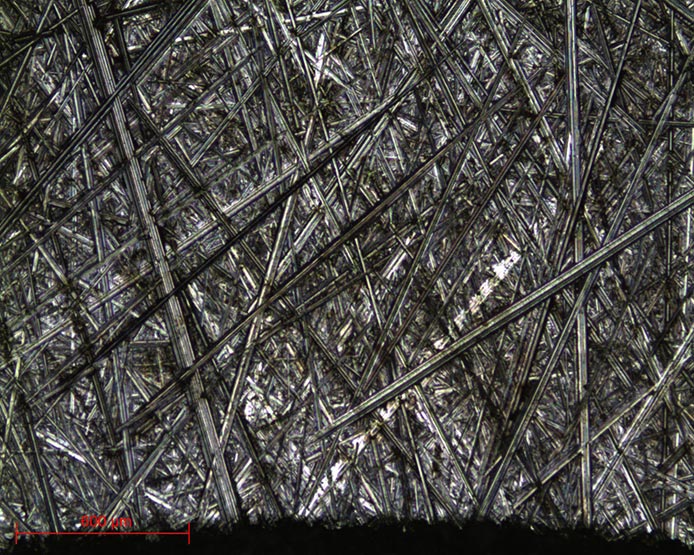

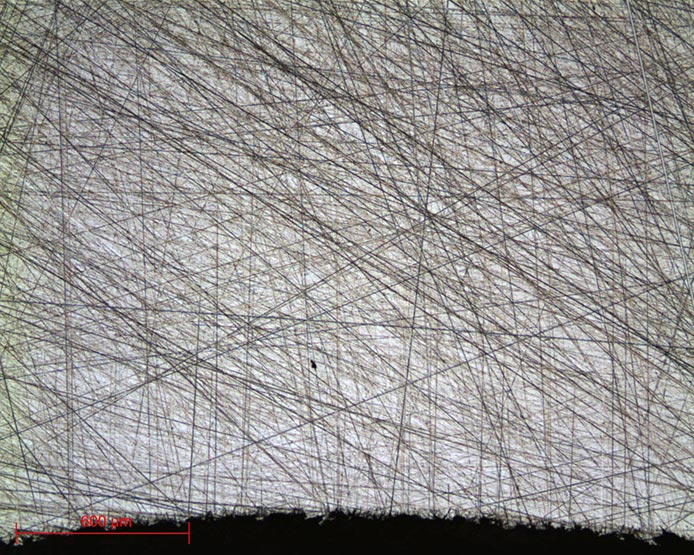

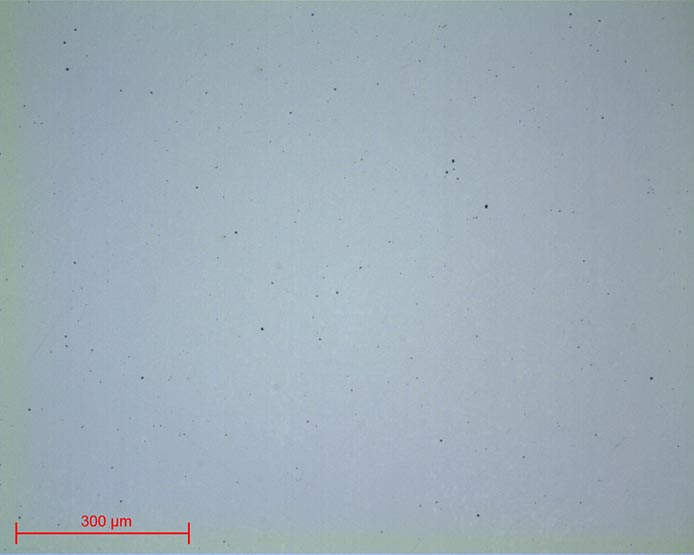

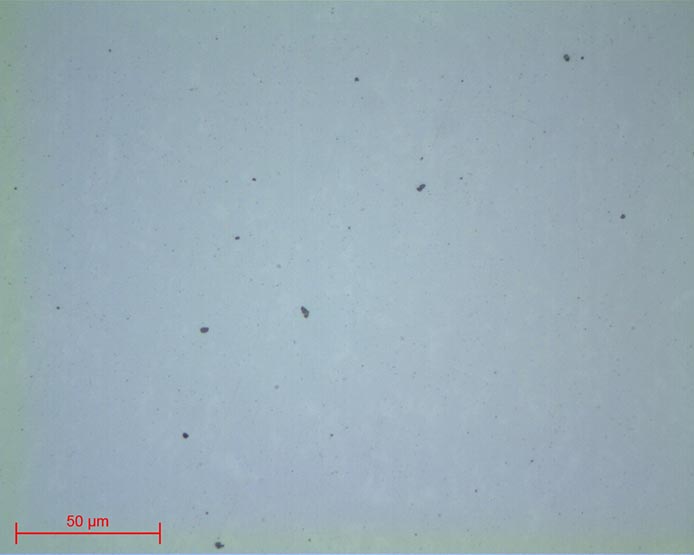

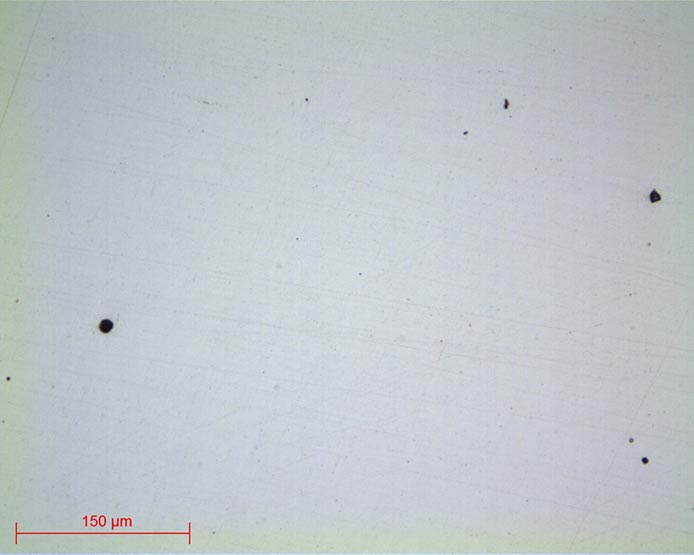

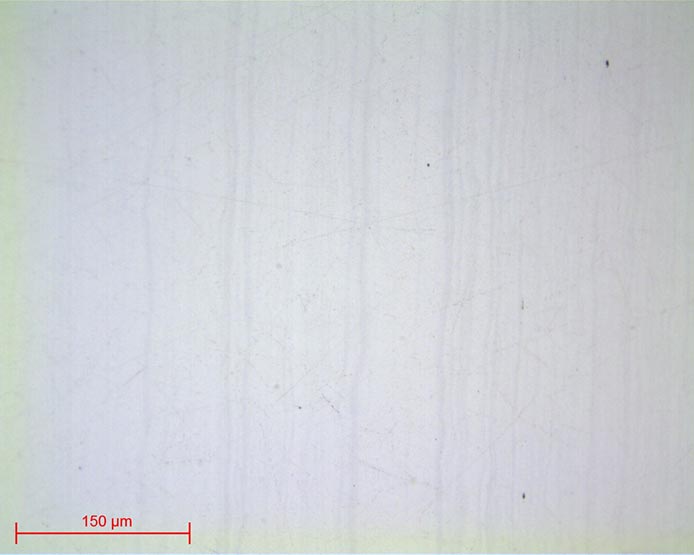

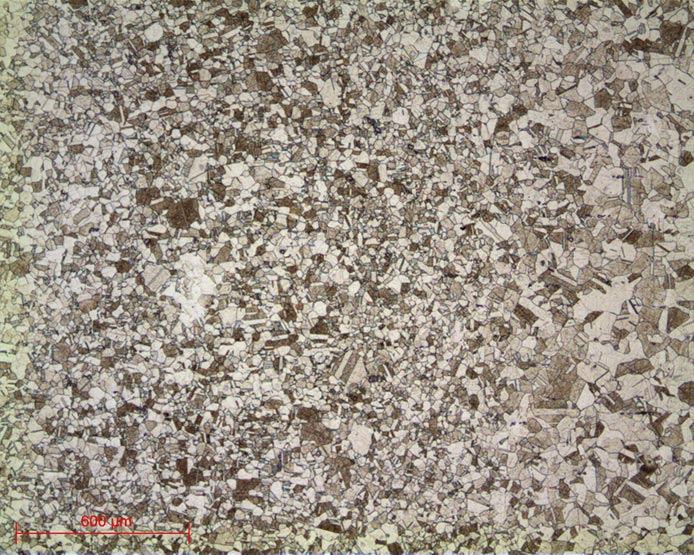

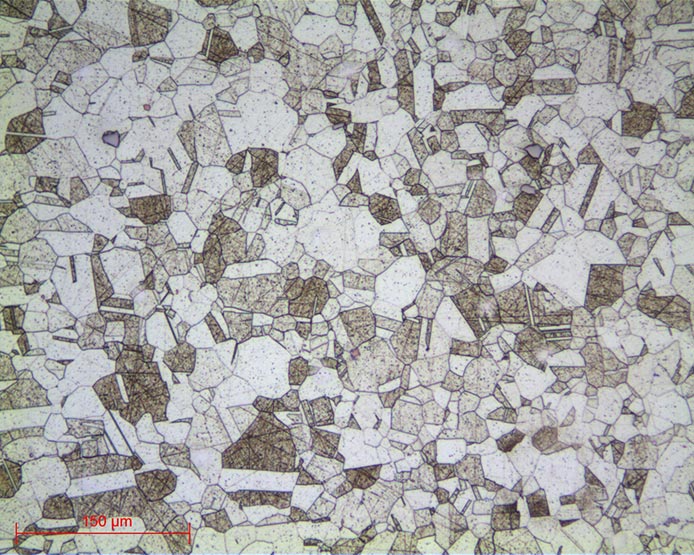

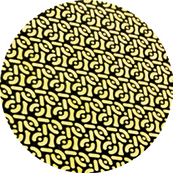

不锈钢的金相腐蚀通常使用ADLER腐蚀剂,但也可使用MARBLE或KALLING腐蚀剂。金相腐蚀在不同的成分组织之间产生不同的高度差或颜色差,以利显微观察。

简体中文

简体中文 English

English France

France Germany

Germany