钛及钛合金金相制备

介绍

钛是地球上储量相对丰富的金属,但其提取和纯化并不容易。18世纪末,矿物学家威廉·格雷戈发现了它,但直到1939年,威廉·贾斯汀·克罗尔才开发出一种工业制造工艺。因此,钛的主要缺点之一是其制取成本仍然相对较高。

元素符号:Ti

原子序数:22

密度:4.5

摩尔质量:47.9 g.mol-1

熔点:1670 °C

冶炼过程

- 第一阶段是氧化钛与碳和氯反应(称为“碳氯化反应”),以获得四氯化钛。这个反应可以写成 :

- 第二阶段通过镁还原TiCl4得到固体钛:

获得的钛呈多孔固体形式,称为“海绵钛”。然后将该海绵钛熔化以获得纯钛或期望的钛合金(在添加到熔融金属中之后)。钛再被固化成钛锭。

这些铸锭可通过机加工或锻造转化为半成品(板坯、坯料、坯料),然后通过各种操作(轧制、锻造、挤压等)转化为成品(棒材、卷材、板材等)。

性能和应用

除其非常好的密度外,即使在最具腐蚀性的环境中,钛也具有优异的耐腐蚀性(高于不锈钢)。这种特性加上其生物相容性和低弹性模量(110000MPa),使其成为医疗领域的理想金属。

应注意,可对钛进行热处理和机械处理,以改变其物理-化学性质。。

四种不同的钛合金分类::

非合金钛

主要用于化学领域,因为其耐腐蚀性能和冷变形能力。它具有优异的焊接性。

等级示例: T40.

也具有优异的可焊性,但难以冷成形且不可热处理。它们用于低温应用、航空航天部件和化学工业。

牌号示例: TA5E (TiAl5Sn2.5).

α+β双相钛合金

由于它们的热处理能力、它们的组成以及因此它们的不同性质而提供了最大的可能性。它们用于航空部件(结构、涡轮喷气式飞机等)或海洋和生物医学应用。另一方面,它们更难焊接。

牌号示例: TA6V (TiAl6V4).

β钛合金

提供优异的机械性能组合:硬度-延展性-抗疲劳性。它们可焊接,但不可热处理。这些合金主要用于高应力结构航空部件。

牌号示例: Ti.10.2.3 (TiV10Fe2Al3).

=> 第五类也可定义为TIAL金属间化合物。它们是钛、铝(通常在45%至48%之间)和添加元素的合金。主要应用于高温(航空、汽车等)领域

牌号示例: TiAl47Nb2Cr2.

然而,大部分钛以二氧化钛(TiO2)的形式使用,二氧化钛是一种优良的颜料和/或增稠剂。可用于涂料、塑料、纸张、化妆品、防晒霜等。

金相制备

所有这些影响随后将引致各类金相检测需求,如:微观结构检查、孔隙度和/或异质性研究、夹杂物清洁度、硬度试验、硬化控制、晶粒尺寸控制等。

无论何种材料,为了展示其最真实的微观组织,需要进行一系列同样重要的金相试样制备步骤.

顺序如下:

• 标准化试样外观尺寸(如有必要),称为“镶嵌”。

• 提升样品表面状态,称为“研磨抛光”。

• 样品表征:(如有必要)利用腐蚀剂腐蚀样品获取微观组织信息,称为“金相腐蚀”;通过光学或电子显微镜观察。

=> 这些步骤中的每一步都必须严格执行,否则其之后的步骤将无法展开。

切割

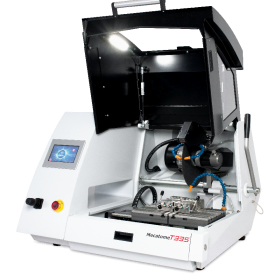

PRESI提供自小型精密切割机至中、大型切割设备,以适应不同切割精度、切割尺寸以及切割效率需求:

各类附件夹具的重要性显而易见。如果试样在切割过程中未被正确夹持,其将对切割轮,工件,甚至切割设备产生不利影响。

此外,钛对金相切割过程中产生的热量非常敏感,这使得确定合适的耗材和参数变得更加重要。

耗材

|

钛及钛合金 |

| 精密切割 | UTW S Ø180 MNF |

| 中型切割 | T MNF F |

| 大型切割 | T MNF |

表1:选择合适的切割轮

镶嵌

=> 高质量的镶嵌对保护易碎材料至关重要,同时也为后续抛光和其他分析获得良好的制备结果。

镶嵌前,试样应该用粗颗粒砂纸去毛刺,例如,去除任何切割毛刺。用乙醇清洗(在超声波槽中,效率更高)。这使得树脂尽可能地粘附在样品上,从而限制收缩(树脂和样品之间的空间)。

如果持续收缩,会导致抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,在后期释放出来,则会对样品和抛光表面造成污染的风险。在这种情况下,建议在每个步骤之间用超声波清洗机清洗。

两种镶嵌方法:

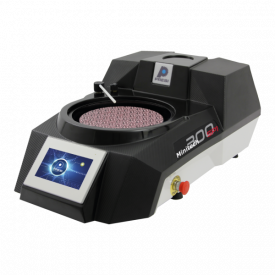

热镶嵌

该方法需经由热镶嵌机实现。

• 全自动工作循环。

• 操作简便:参数设定、储存、调用,保证高可重现性。

• 25.4 – 50 毫米,6种内模尺寸。

+ POINT

冷镶嵌

• 脆性材料,温度/压力敏感材料

• 复杂的几何结构,如蜂窝结构样品

• 需要镶嵌样品数量较大时

可使用设备为:

耗材

|

钛及钛合金 |

| 热镶嵌 | 环氧树脂 酚醛 烯丙基 导电酚醛 丙烯酸铜粉 |

| 冷镶嵌 | KM-U KM-B 2S* KM-CO** |

表2:选择合适的镶嵌树脂

* 适用于大批量样品

** 适用于SEM观察的导电树脂

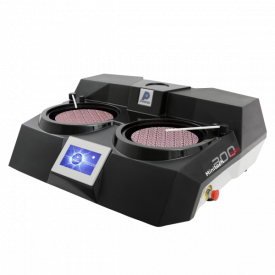

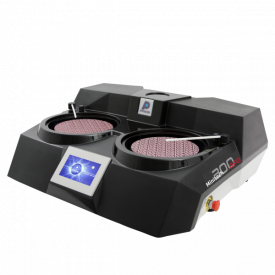

研磨抛光

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

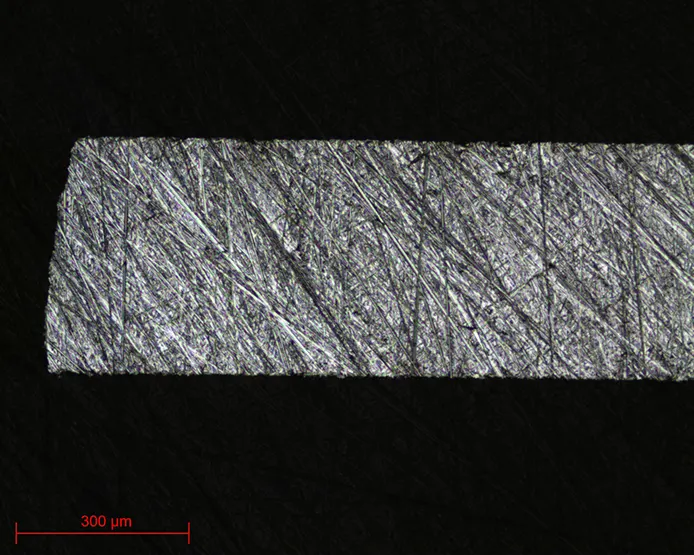

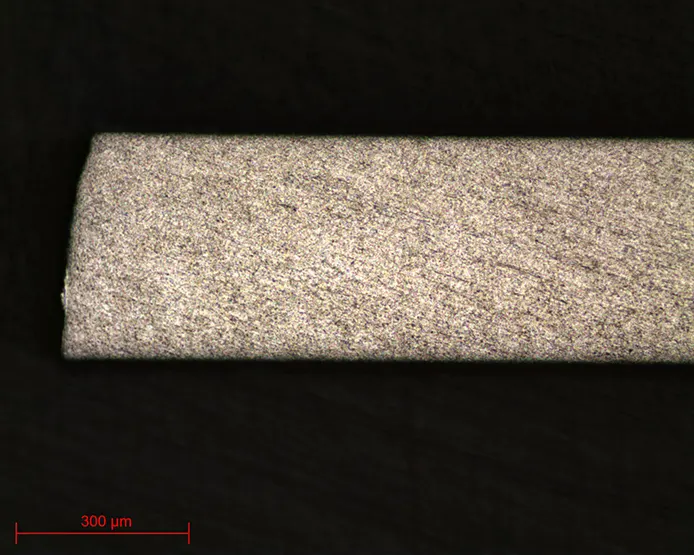

钛作为一种材料,相对柔软,容易在研磨抛光过程中产生表面结壳和塑性变形,且在材料去除时,将有“弯曲”的倾向,极大地妨碍了显微观察,这被称为“黄油效应”。这种现象是应被避免的,因此钛及其合金具有特定的磨抛工艺,以确保获得真实展现样品微观组织和形貌的图像。

耗材及磨抛工艺步骤

每种工艺的第一步都被称为“求平”步骤,即快速去除材料(及镶嵌树脂)表面,使其平整。

施加于样品的压力将由其面积尺寸决定。通常而言,在粗磨步骤中,每10毫米直径样品可施加1daN(10牛顿)力,即Ø40mm=4daN,并在之后的每个抛光步骤中逐步递减0.5daN.

磨抛工艺步骤 N°1

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速 (RPM) | 工作头转速 (RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P320 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 5’ | |

| 3 | SUPRA | SPM / 水 | 150 | 100 | 5’ |

磨抛工艺步骤 N°2

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速 (RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P320 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | SiC P600 | Ø / 水 | 300 | 150 | 1’ | |

| 3 | SiC P1200 | Ø / 水 | 300 | 150 | 1’ | |

| 4 | SiC P2400 | Ø / 水 | 300 | 150 | 1’ | |

| 5 | SiC P4000 | Ø / 水 | 300 | 150 | 1’ | |

| 6 | SUPRA | SPM / 水 | 150 | 100 | 5’ |

磨抛工艺步骤 N°3

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | SiC P320 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / 水 | 300 | 150 | 1’ | |

| 3 | RAM | Al2O3 N°4 / 水 | 150 | 100 | 2’ | |

| 4 | SUPRA | SPM / 水 | 150 | 100 | 3’ |

然而,在SPM胶体二氧化硅不适用的特殊情况下,可用具有近似粒度的氧化铝悬浮液替代。

=> 磨抛工艺N°1 是最通用的,对大多数钛及其合金样品有效,并提供优良的样品表面。

=> 磨抛工艺N°2 是传统的磨抛工艺,其优点是没有使用金刚石悬浮液。金刚石抛光应被限制在最低限度,以避免试样表面结壳和黄油现象。

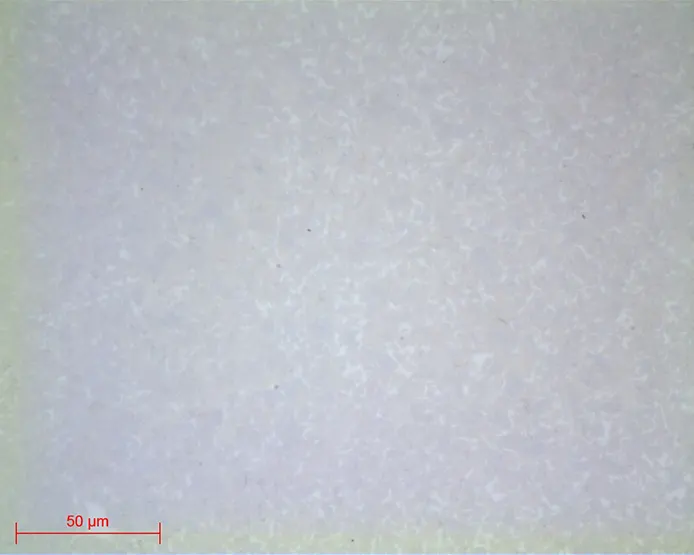

=> 磨抛工艺N°3 专门用于抛光非常软的钛样品,如T40。在这种情况下,应杜绝使用金刚石悬浮液。

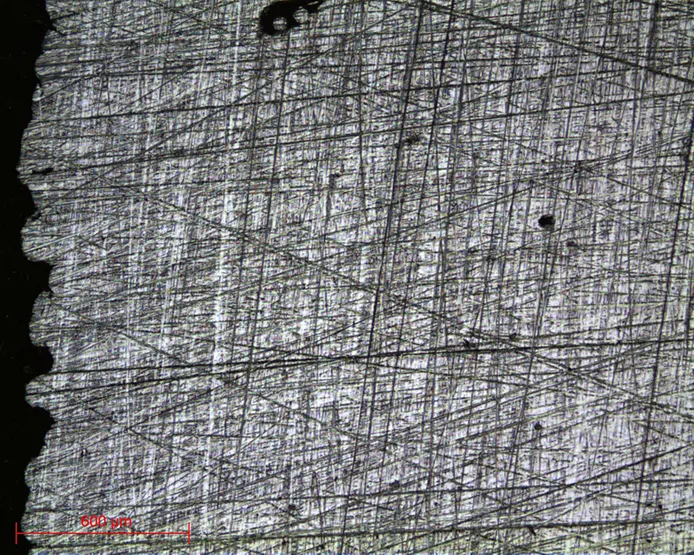

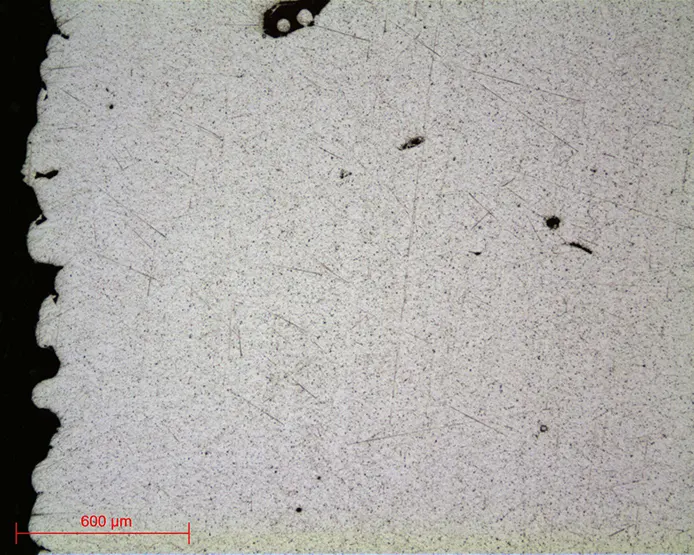

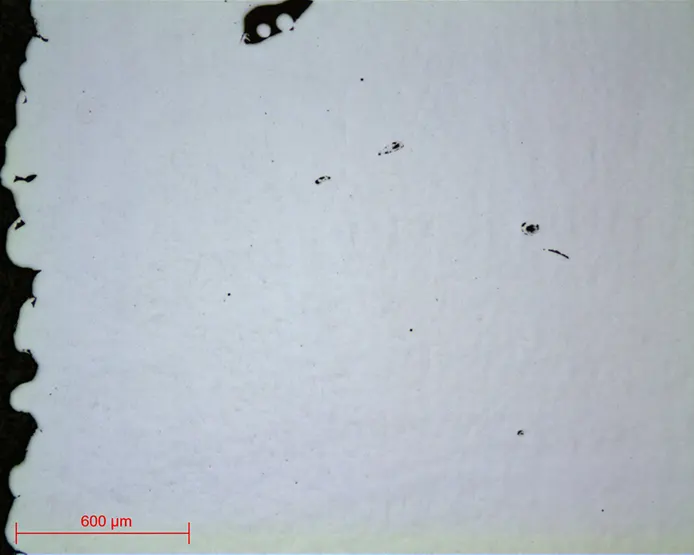

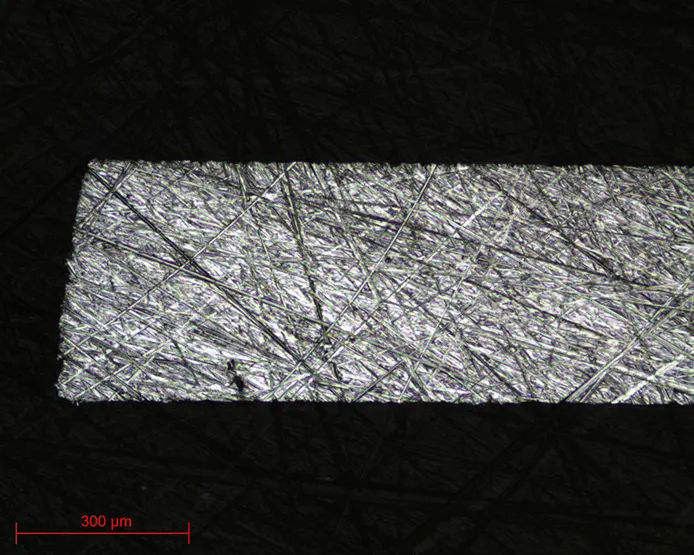

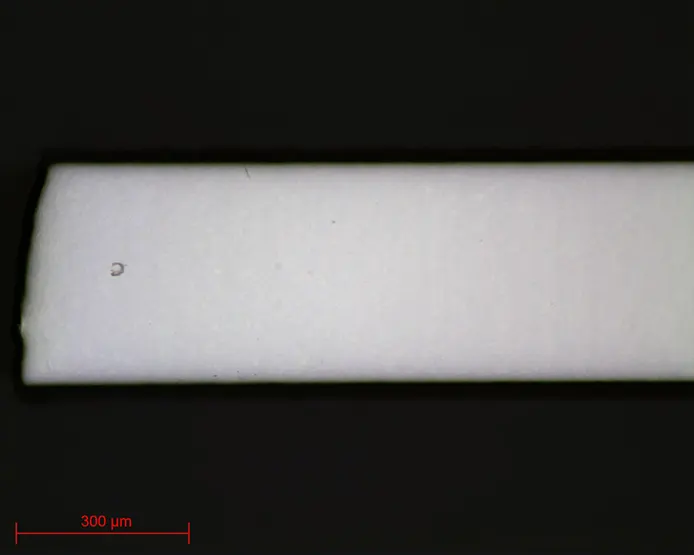

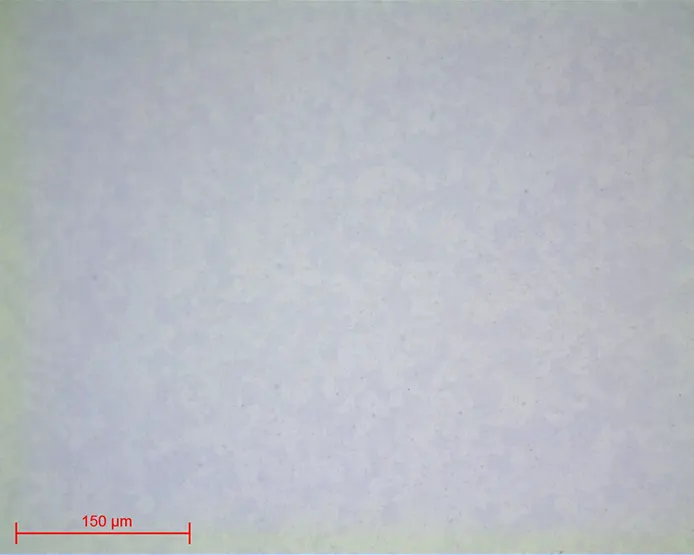

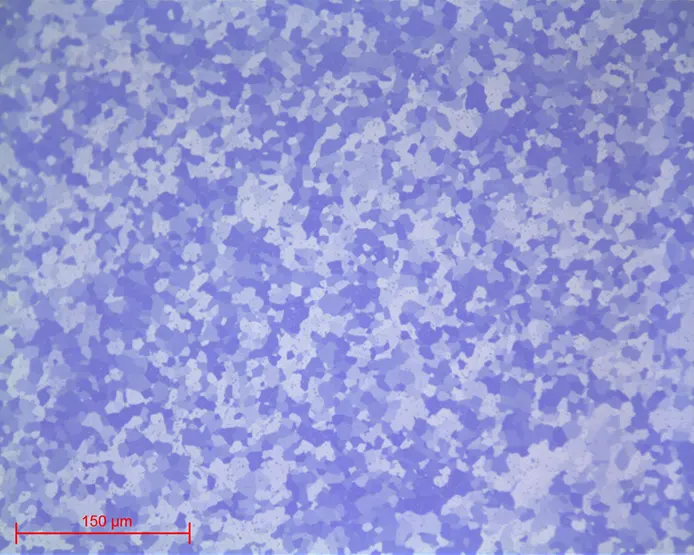

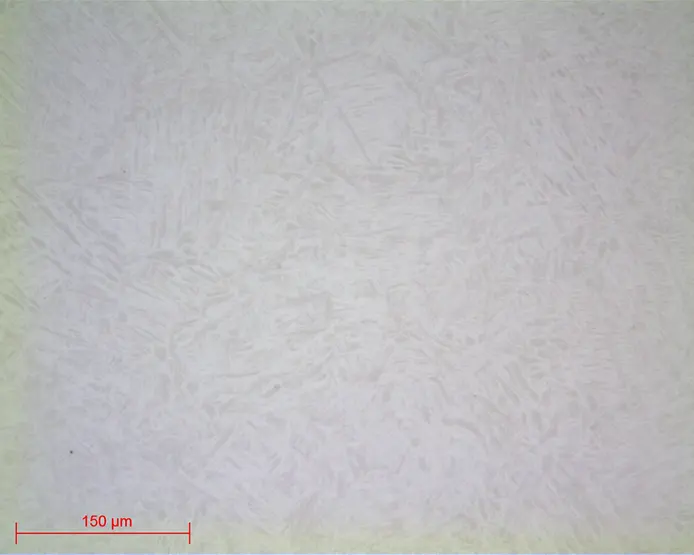

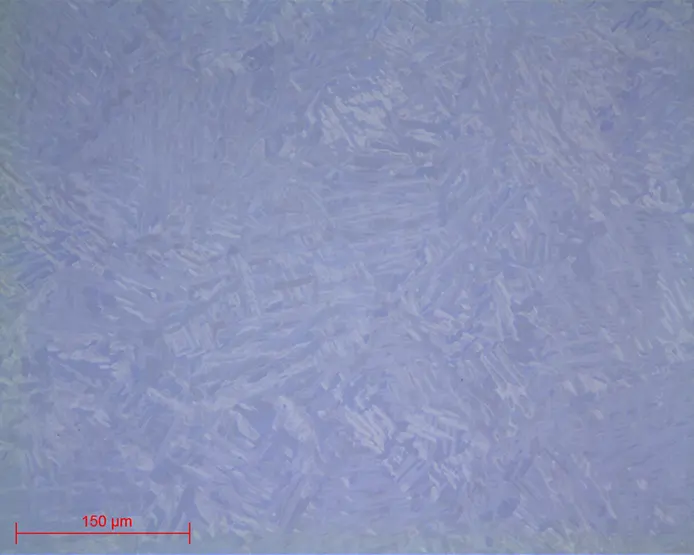

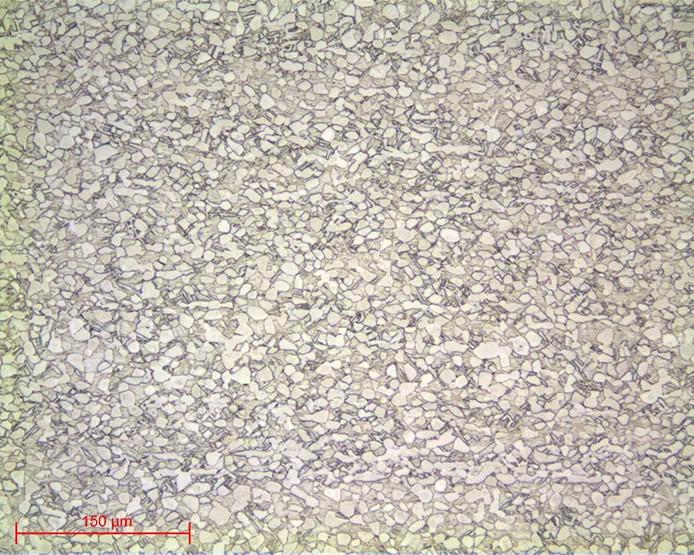

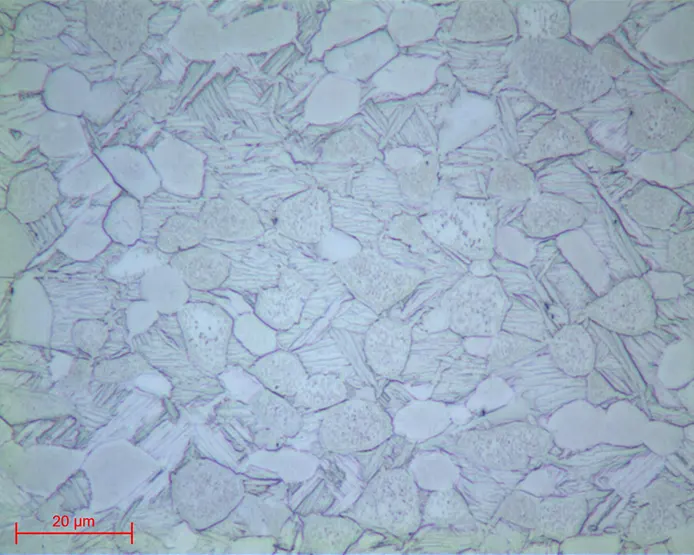

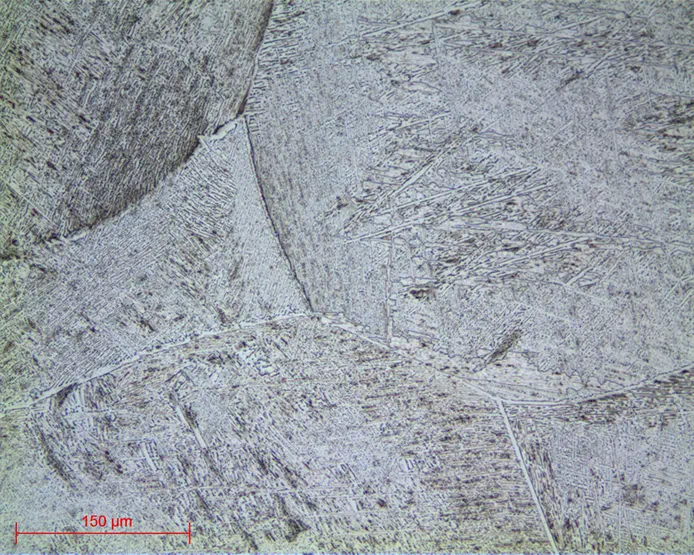

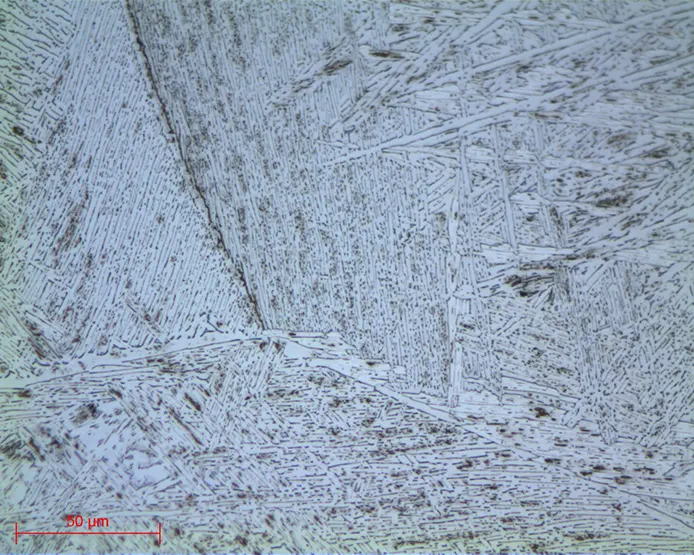

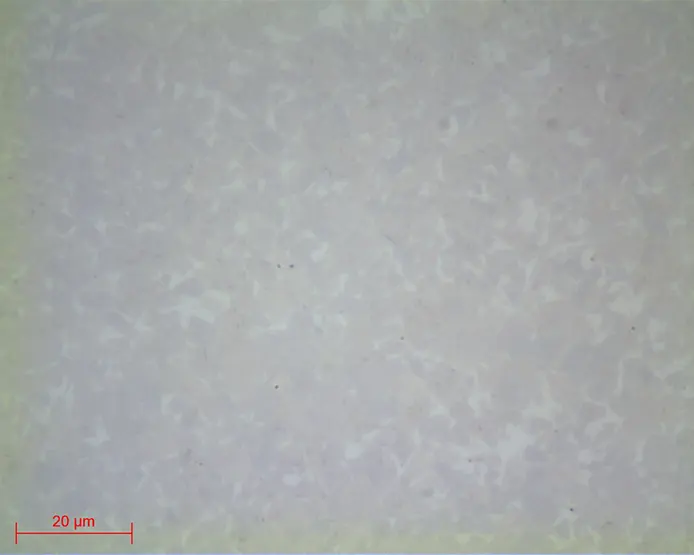

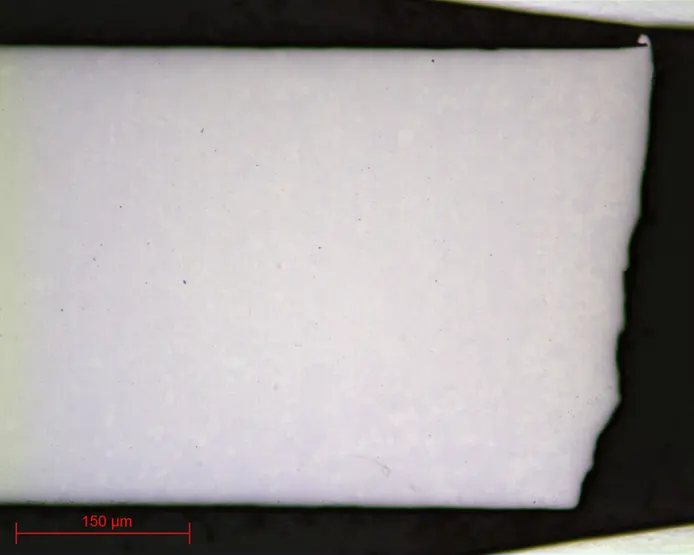

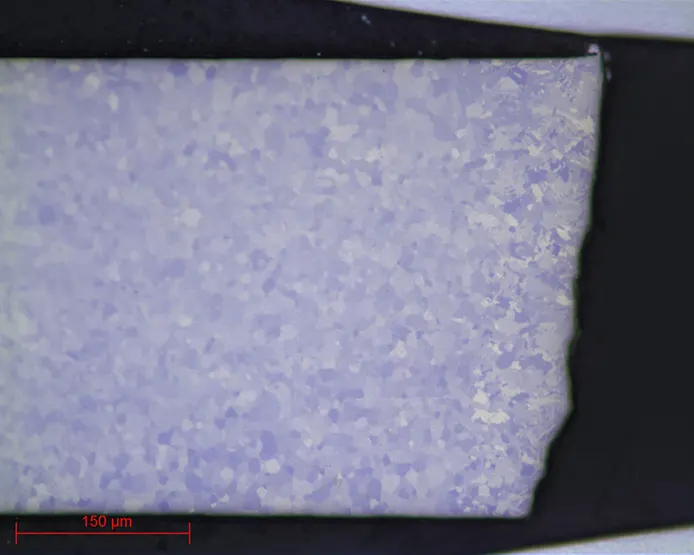

制备后,即可直接进行金相观察。在光学显微镜下,偏振光将非常好地显示样品结构。

钛的金相腐蚀通常使用Kroll’s试剂进行:3mL氢氟酸和6mL硝酸溶液与100mL水的溶液。金相腐蚀在不同的成分组织之间产生不同的高度差或颜色差,以利显微观察。

金相观察

简体中文

简体中文 English

English France

France Germany

Germany