硬度 & 图像

对于金属基材料,不同的测试标尺方法是不一样的。最知名及常用的有维氏,努氏,洛氏及布氏硬度标尺测量方法。

材料的硬度是指试样表面对较硬物体,如钢球或硬度计的尖端(或压头)的入侵的局部抵抗能力,是比较各种材料软硬的指标。根据材料表面局部塑性变形的程度比较被测材料的软硬。材料越硬,塑性变形越小。

具体地说,硬度是由压痕的大小(维氏,努普和布氏硬度)或深度(洛氏硬度)来表征的。

而压痕是由硬度计产生的,硬度计通过压头将载荷施加到待测样品上。

硬度测量是标准化的。关于硬度试验及其参考标准:

努氏: ISO 4545 and/or ASTM E384

洛氏: ISO 6508 and/or ASTM E18

布氏: ISO 6506 and/or ASTM E10

维氏硬度测试

与布氏硬度相比,维氏硬度测试的优点是,无论被测材料种类、使用的载荷以及材料硬度如何,所应用的压头可以始终保持不变。

努氏硬度测试

努氏硬度使用底面为菱形的正四棱锥体金刚石压头。

由于其压头的形状,努氏测试法特别适用于:

> 薄层硬度测量

> 易碎材料(如玻璃/陶瓷)- 努氏硬度是该类材料唯一适用的测试方法。

与维氏硬度一样,努氏硬度使用唯一一种压头进行对所有材料、硬度范围的测量。

努氏硬度在欧洲并不普遍。

洛氏硬度测试

洛氏硬度测量的是通过球形或锥形压头施加载荷所产生的残余变形。

与所有其他类型的硬度不同,洛氏硬度不采用光学读数压痕的原理;因此,这种测试方法对样品表面条件要求不高。

由于无需对样品表面进行完整制备,洛氏硬度相较于其它测试方法具有效率优势。这是其在现代工业中得到广泛应用的原因。

布氏硬度测试

PRESI 硬度测试

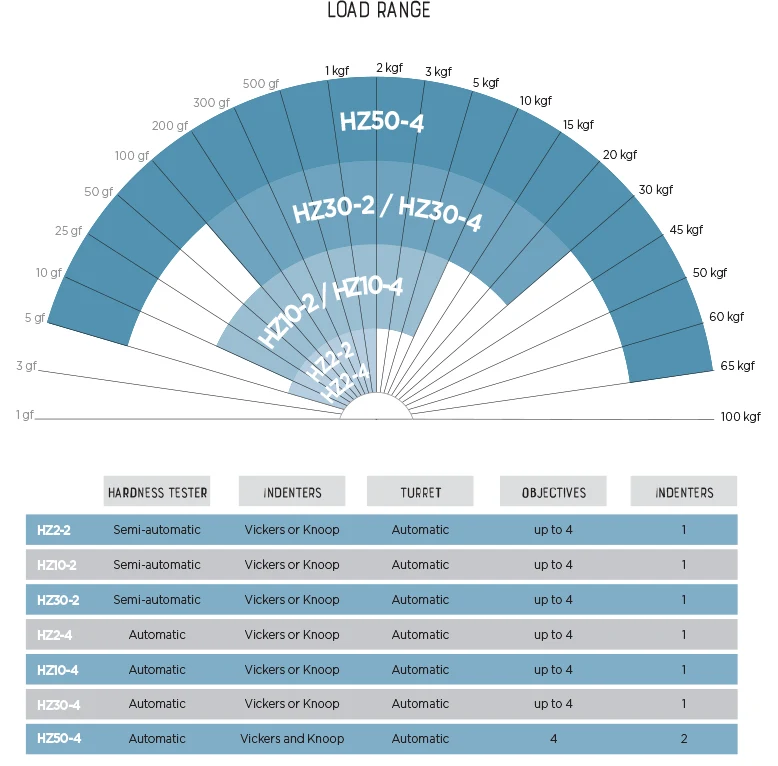

根据载荷施加方式:

传感器加载:载荷力由电机施加,并通过力值传感器控制精度:HZ 全系列硬度计,MATSUZAWA 系列洛氏硬度计。

砝码加载:载荷力由一系列不同配重的砝码施加:MATSUZAWA 系列维氏硬度计和努氏硬度计。

根据设备配置:硬度计可以单机使用(不含测试软件)或全自动操作。

MATSUZAWA – 砝码加载

MATSUZAWA 系列硬度计

HZ – 传感器加载

HZ 系列硬度计

简体中文

简体中文 English

English France

France Germany

Germany