铸铁的金相制备

介绍

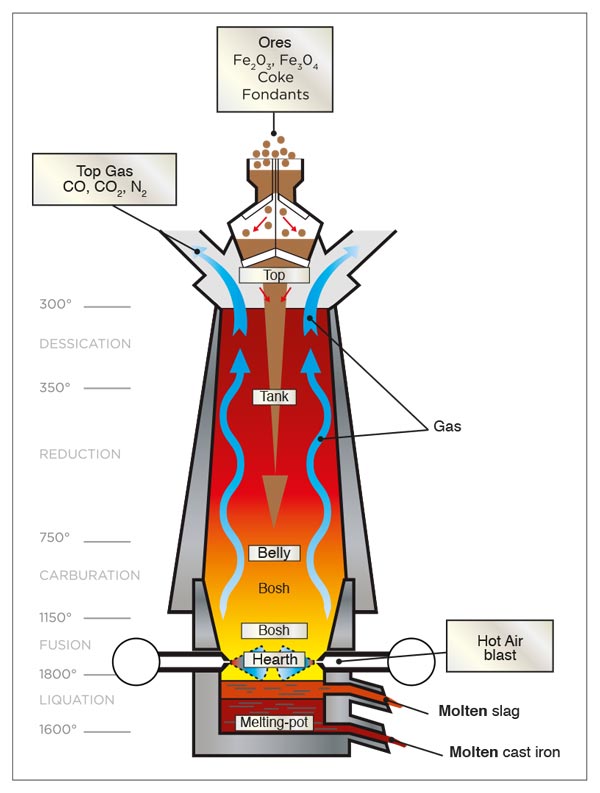

另外,也可以用废钢和焦炭来生产铸铁。其工艺过程涉及到:冲天炉、电炉或回转炉。

Fig. 1: Diagram of a blast furnace

• 含碳量低于4.3%的亚共晶铸铁

• 含碳量4.3%的共晶铸铁

• 含碳量超过4.3%的过共析铸铁

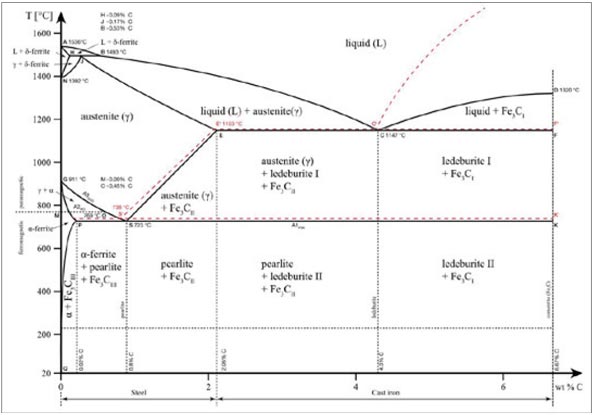

Fe-C相图(图2)有助于解释结晶过程和组织转变。

Fig. 2: Fe-C diagram

主要的铸铁种类

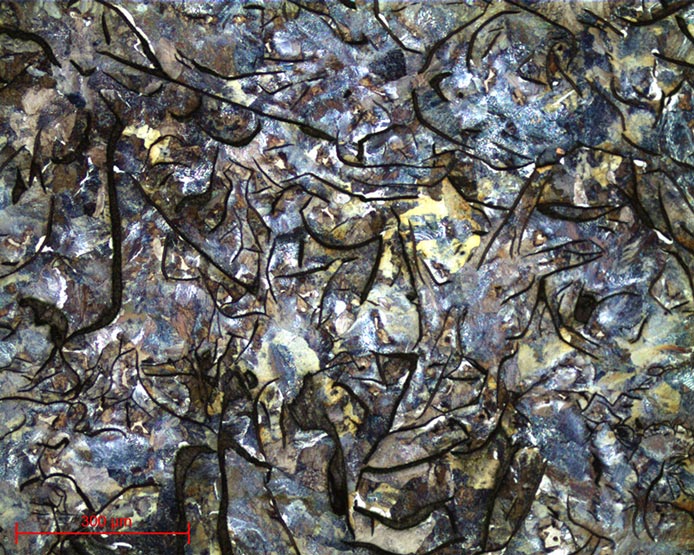

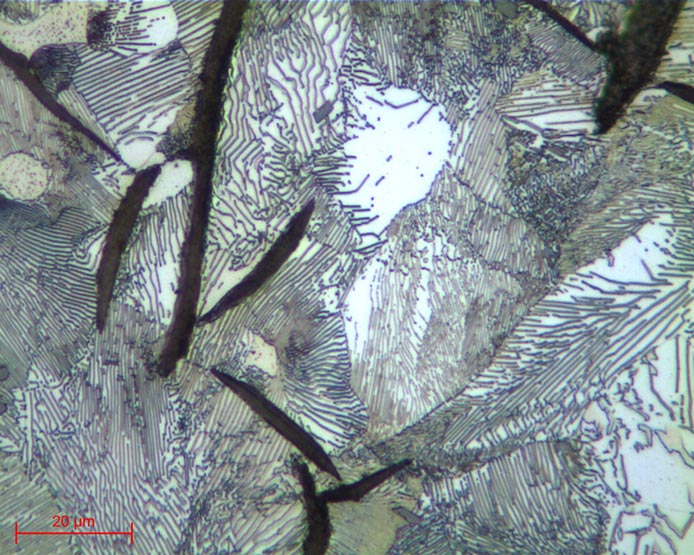

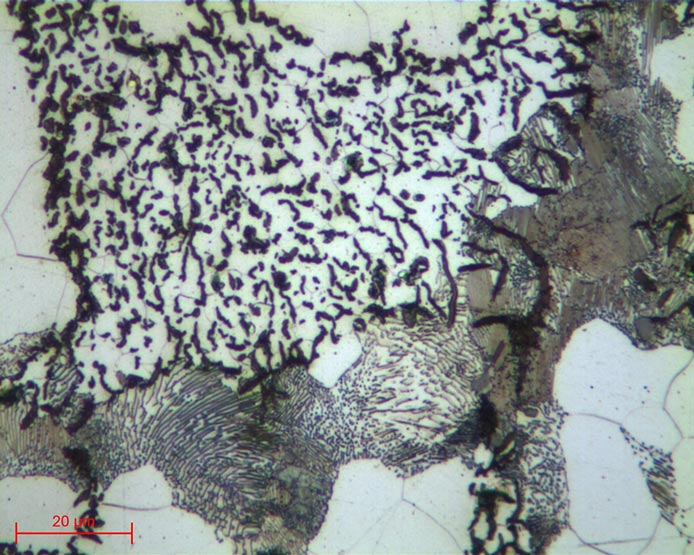

碳以珠光体基体的Fe3C碳化物形式存在,断口呈亮白色。白口铸铁是锰合金铸铁。铬和钼的存在也有利于制造白口铸铁。这种铸铁耐磨,硬度高,但脆性大,不能承受冲击载荷。

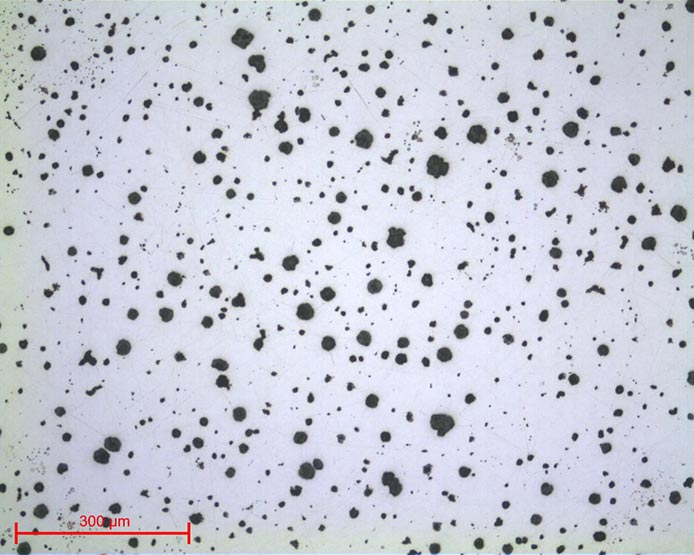

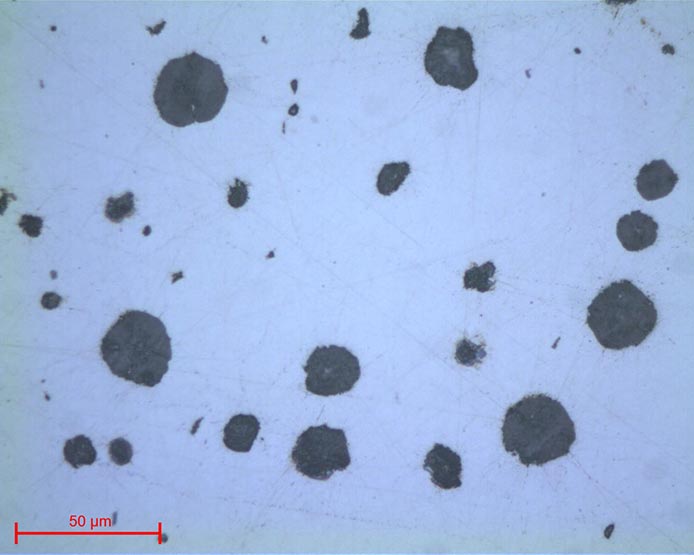

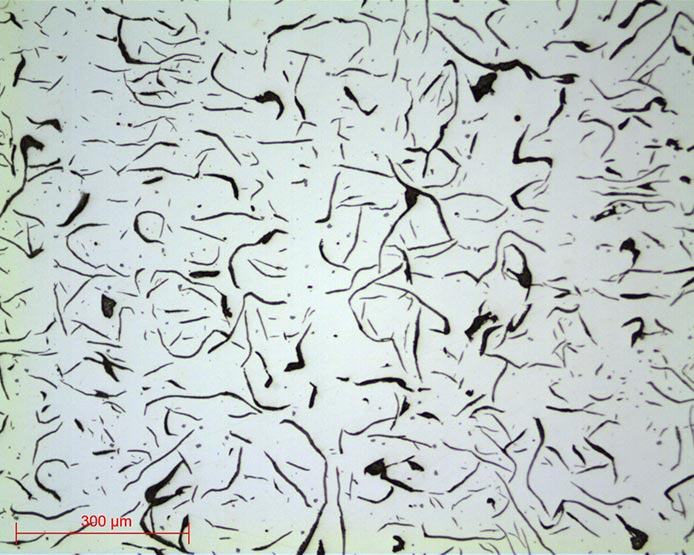

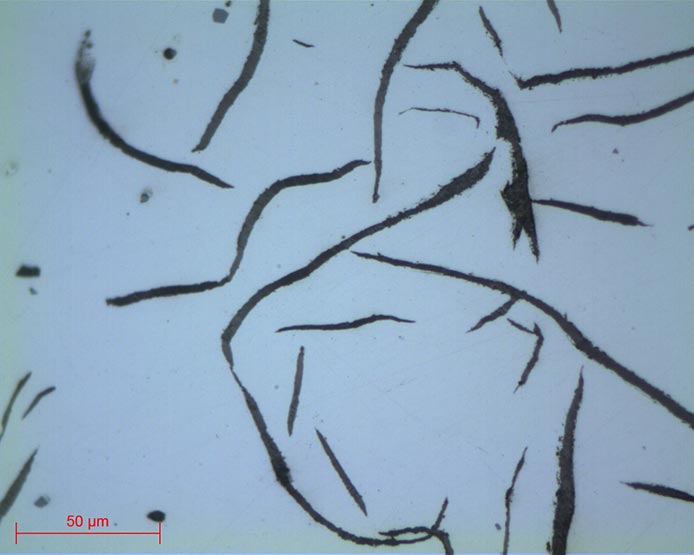

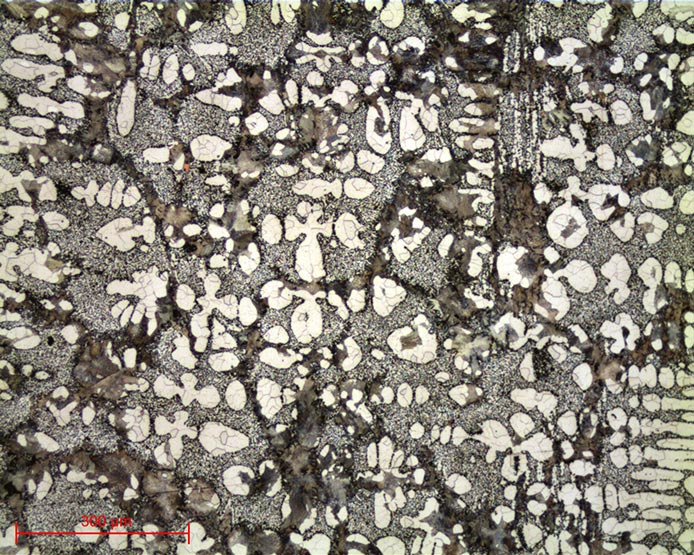

碳以(球状或片层状)石墨的形式出现。这些铸铁富含硅,有利于石墨的形成。由于片状石墨存在,故耐磨性和腐蚀性好。

=> 由于石墨的几何形状具有缺口效应,片层状石墨铸铁很脆。拉伸强度不是最佳的,但它适用于压力成型或需要耐磨性的应用。

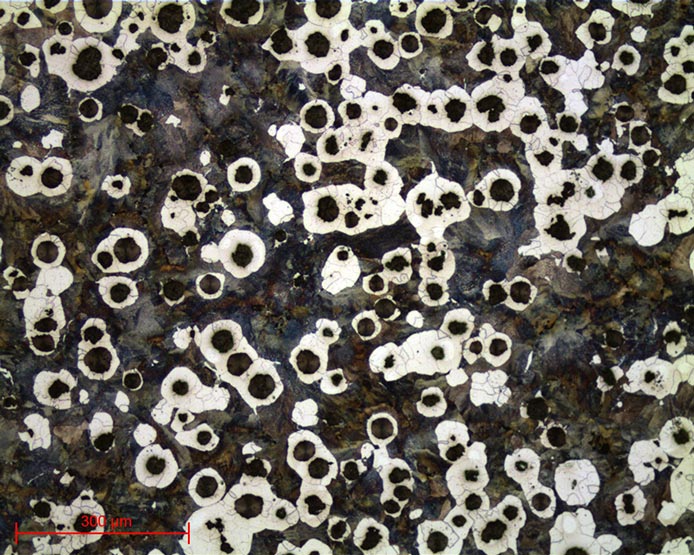

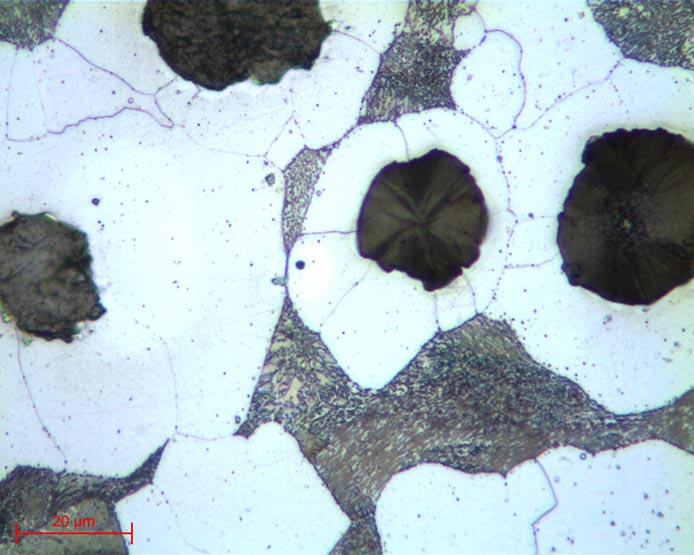

=> 球墨铸铁是一种冷却速度减慢的铸铁,因此碳以球体的形式结晶。石墨的几何形状改善了可加工性,力学特性接近于钢。它是一种具有延展性的和可锻的铸铁。在铸铁中加入镁可以减少硫的存在。因此,石墨是球形而不是片状形成的。

如果经过热处理,从白口铸铁中制造球墨铸铁是可能的。

• 铬元素可增加其机械特性

• 钼元素可提高其抗冲击能力

• 磷使铸铁具有更好的浇注性。

混合物的化学成分是决定所获得铸铁类型的参数之一。

冷却速度影响其中一种铸铁的形成。

• 如果冷却迅速,则有利于渗碳体的形成,从而产生白口铸铁。

• 然而,如果冷却较慢,碳有时间作为石墨收集,产生灰口铸铁。

铸铁名称

其名称始终以EN-GJ开头(G对应于铸造金属,J对应于铁)。

与石墨结构相对应的另一个字母紧跟在名称的开头:

L 表示层状

S 代表球形

M 表示退火石墨(可锻)

V 代表蠕虫状

Y 表示特殊结构

N 表示无石墨

通常,这之后是所需的最小抗拉强度和最小伸长率,单位为%,或与高合金钢相同的名称。

两个例子:

EN-GJS-400-15:层状石墨铸铁,强度R最小400 MPa,伸长率A 15%。

EN-GJN-X 300 Cr Ni Si 9-5-2: 含3%碳、9%铬、5%镍和2%硅的无石墨铸铁(白口铸铁)。

=> 根据耐冲击性、耐磨性和良好的铸造性能,它们有多种铸铁牌号可供选择,以满足所有应用。

应用

金相制备

• 从零件中获取待检试样(如有必要),称为“切割”。

• 标准化试样外观尺寸(如有必要),称为“镶嵌”。

• 提升样品表面状态,称为“研磨抛光”。

• 样品表征:(如有必要)利用腐蚀剂腐蚀样品获取微观组织信息,称为“金相腐蚀”;通过光学或电子显微镜观察。

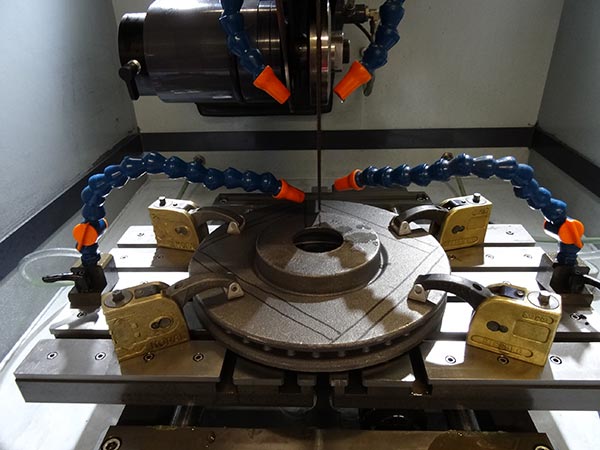

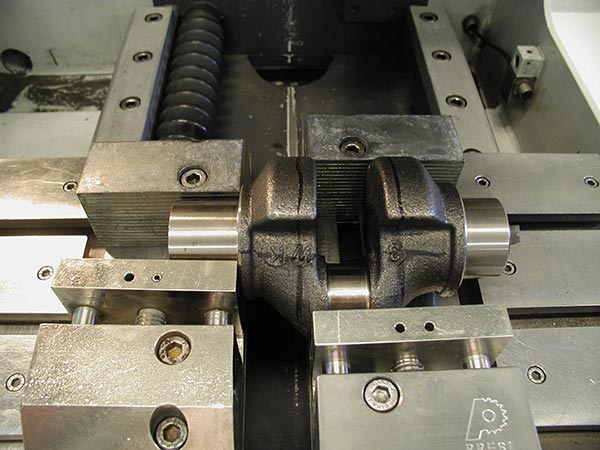

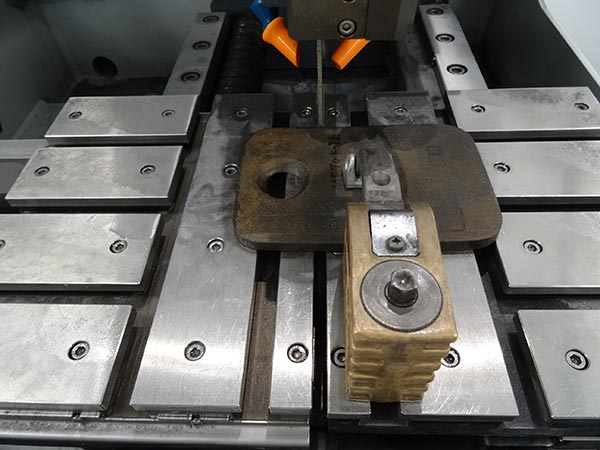

切割

切割的目的是选取试样,以获得一个合适的部分进行检查,而不改变有关材料的物理化学性质。换句话说,必须避免加热或任何可能导致应变硬化的金属变形。切割是零件进一步制备和检验的基础步骤。

PRESI提供自小型精密切割机至中、大型切割设备,以适应不同切割精度、切割尺寸以及切割效率需求:

每一台切割设备都有其配套适用的附件夹具和耗材。夹具与耗材的正确选择对实现良好的切割质量至关重要。

耗材

|

灰口铸铁 | 白口铸铁 |

| 精密切割 | S (Ø 180mm) UTW |

S (Ø 180mm) AO CBN |

| 中型切割 | F MNF AO |

F AO CBN |

| 大型切割 | MNF AO |

AO |

表1:选择合适的切割轮

镶嵌

高质量的镶嵌对保护易碎材料至关重要,同时也为后续抛光和其他分析获得良好的制备结果。

镶嵌前,试样应该用粗颗粒砂纸去毛刺,例如,去除任何切割毛刺。用乙醇清洗(在超声波槽中,效率更高)。这使得树脂尽可能地粘附在样品上,从而限制收缩(树脂和样品之间的空间)。如果持续收缩,会导致抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,在后期释放出来,则会对样品和抛光表面造成污染的风险。在这种情况下,建议在每个步骤之间用超声波清洗机清洗。

两种镶嵌方法:

热镶嵌

该方法需经由热镶嵌机实现。

• 全自动工作循环

• 操作简便:参数设定、储存、调用,保证高可重现性

• 25.4 – 50 毫米,6种内模尺寸

+ POINT

冷镶嵌

• 脆性材料,温度/压力敏感材料

• 复杂的几何结构,如蜂窝结构样品

• 需要镶嵌样品数量较大时

可使用设备为:

耗材

|

白口铸铁和灰口铸铁 |

| 热镶嵌 | 环氧树脂 酚醛 烯丙基 |

| 冷镶嵌 | KM-B KM-U |

表2:选择合适的镶嵌树脂

研磨抛光

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

MECATECH系列台式自动研磨抛光机即可满足手动工作,也可满足自动工作需求。凭借其先进的技术理念,750-1500瓦的电机功率,可处理各种不同材料及满足需要制备大量样品的需求。

耗材及磨抛工艺步骤

每种工艺的第一步都被称为“求平”步骤,即快速去除材料(及镶嵌树脂)表面,使其平整。

施加于样品的压力将由其面积尺寸决定。通常而言,在粗磨步骤中,每10毫米直径样品可施加1daN(10牛顿)力,即Ø40mm=4daN,并在之后的每个抛光步骤中逐步递减0.5daN.

下表为通用的铸铁磨抛工艺之一:

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速 (RPM) |

工作头转速 (RPM) |

旋转方向-底盘/工作头 | 时间 |

| 1 | P320 | Ø / Water | 300 | 150 | 1’ | |

| 2 | TOP | 9μm ADS poly / Lub ADS | 150 | 135 | 4’ | |

| 3 | STA | 3μm ADS poly / Lub ADS | 150 | 135 | 3’ | |

| 4 | TFR | 1μm ADS poly / Lub ADS | 150 | 135 | 1’ |

使用P320砂纸已足够实现对经金相切割后的样品进行粗磨。如果粗磨步骤需要去除更多的材料,则应使用较大磨削颗粒尺寸的砂纸。

在粗磨阶段不建议底盘和工作头反向旋转,因为这会对试样表面平整度造成不利影响。然而,如果需要去除大量材料,两者反向旋转将提高工作效率。

由于铸铁在抛光阶段可能的水敏性,建议使用ADS无水酒精基多晶金刚石悬浮液。

在磨抛每个步骤间,建议用水或酒精(以限制腐蚀黑点)做样品清洗,并已吹风机或压缩空气快速吹干。

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速 (RPM) |

工作头转速 (RPM) |

旋转方向-底盘/工作头 | 时间 |

| 1 | I-Max R 54μm | Ø / 水 | 300 | 150 | 3’ | |

| 2 | MED-R | 9μm super abrasive MED-R | 150 | 135 | 4’ | |

| 3 | STA | 3μm ADS poly / Lub ADS | 150 | 135 | 3’ | |

| 4 | TFR | 1μm ADS poly / Lub ADS | 150 | 135 | 1’ |

在这套工艺中,以54μm I-Max R金刚石磨盘取代碳化硅砂纸作样品求平。该树脂基金刚石研磨盘适用于硬质材料,能提供良好的表面平整度,并可替代数百张砂纸。

第二步使用了MED-R研磨盘。其上的树脂垫结构结合专用的超级磨削颗粒悬浮液,能保持良好的样品表面平整度。该研磨盘可提供远大于抛光布的使用寿命。

其后的抛光步骤使用了ADS无水酒精基多晶金刚石悬浮液。如果铸铁样品未呈现水敏性,则LDP水基多晶金刚石悬浮液也可适用。

简体中文

简体中文 English

English France

France Germany

Germany