铝的金相制备

介绍

元素符号: Al

原子序数: 13

密度: 2.7

摩尔质量: 27 g.mol-1

熔点: 660 °C

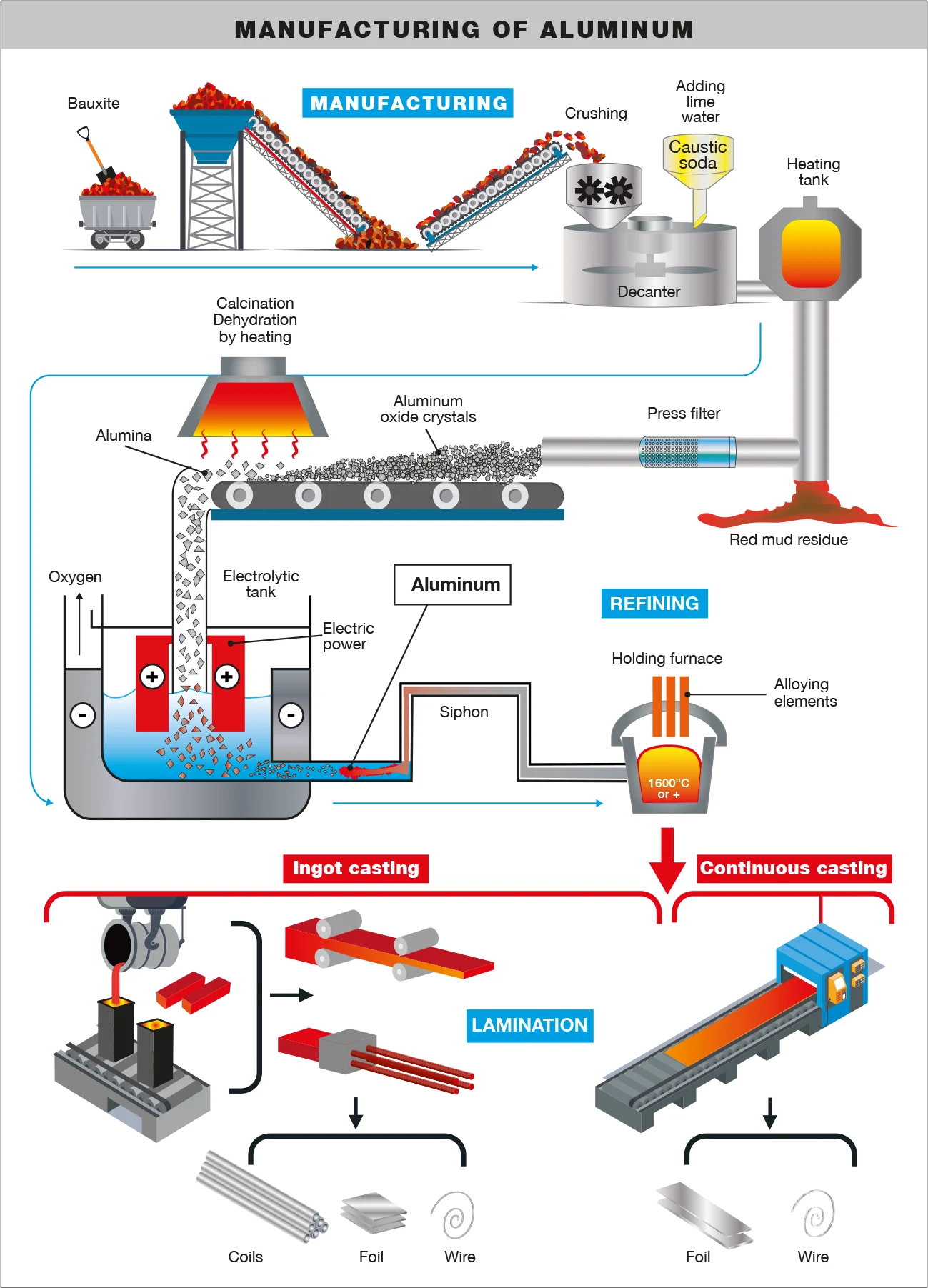

铝的冶炼分几个步骤:

• 首先是铝土矿矿石的开采(含60% Al2O3、20-30% Fe2O3、少量SiO2和TiO2)。

• 铝土矿在高温高压下使用苛性钠转化为氧化铝。

• 先前获得的氧化铝溶解在冰晶石浴中,进行电解,便获得电解铝。

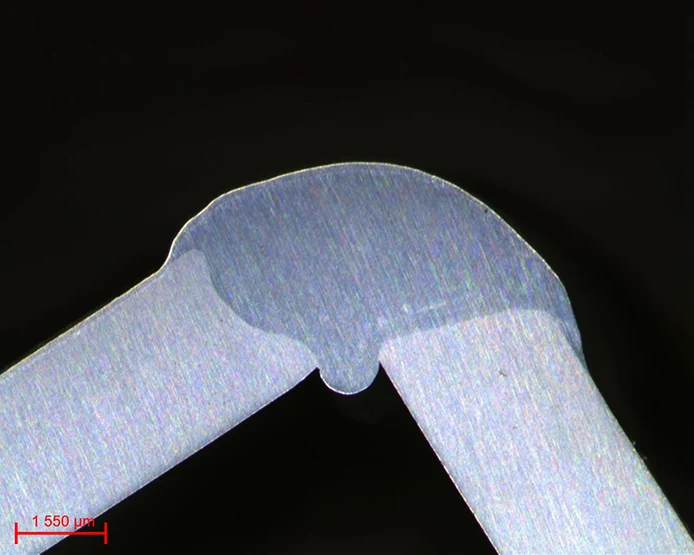

Fig 1: Aluminum processing

• 镁提高了其耐蚀性

• 在铸造车间,硅提高了其合金的可锻铸性

• 铜使其变硬度增加

• 锌和锰也是生产铝合金的关键额外元素

按成分及加工方法可分为两大类铝合金:

第一位数字确定其所属的合金组。

第1组的第2位数字对应于所包含的任何杂质。

其他组的第二位数字对应于合金化学成分的变化。

第1组合金的第3位和第4位数字表示99%以上的百分比,其他组则表示其组中的合金。

示例:EN AW–2024是一种含4%铜和1.5%镁的铝合金。

(W(锻造)指锻造合金)

| 组 | 铝或铝合金 |

| 1 | 纯铝(含量≥99.00%) |

| 2 | 铝-铜 |

| 3 | 铝-锰 |

| 4 | 铝-硅 |

| 5 | 铝-镁 |

| 6 | 铝-镁-硅 |

| 7 | 铝-锌 |

| 8 | 其他铝合金 |

表1:铝合金组

符号标识包括合金添加剂的化学符号及其各自的质量含量,在字母EN AC之后(C对应于铸造合金的“铸造”)。

在上一个示例中,给出了:EN AC–AlSi7Mg

最后,标准NF EN 1706指出了每种合金的化学成分极限以及这些铸造合金的机械特性。

金属铝的表面处理

铝及其合金的优点和应用

在航空航天和汽车领域的应用

在食品和制药领域的应用

在建筑领域,铝被广泛用于制造窗户、凸窗、外立面型材等

金相制备

<

切割

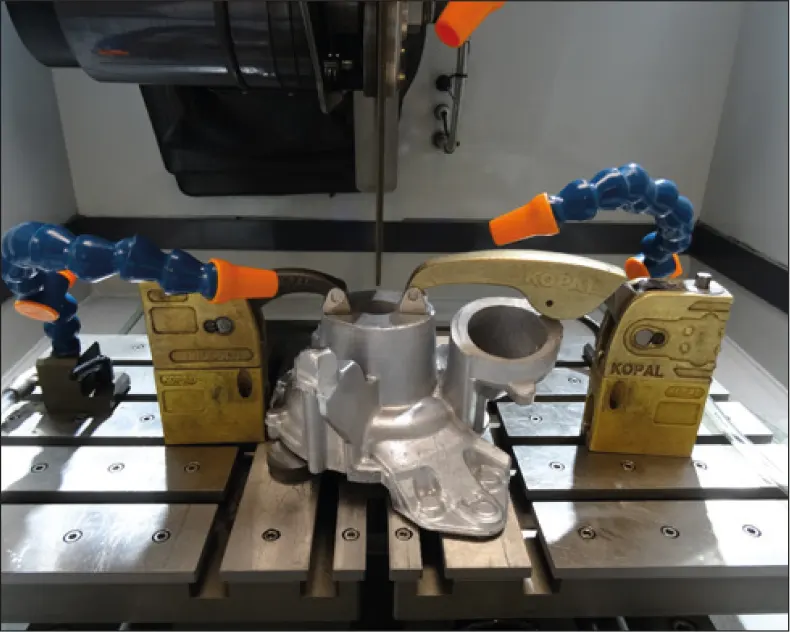

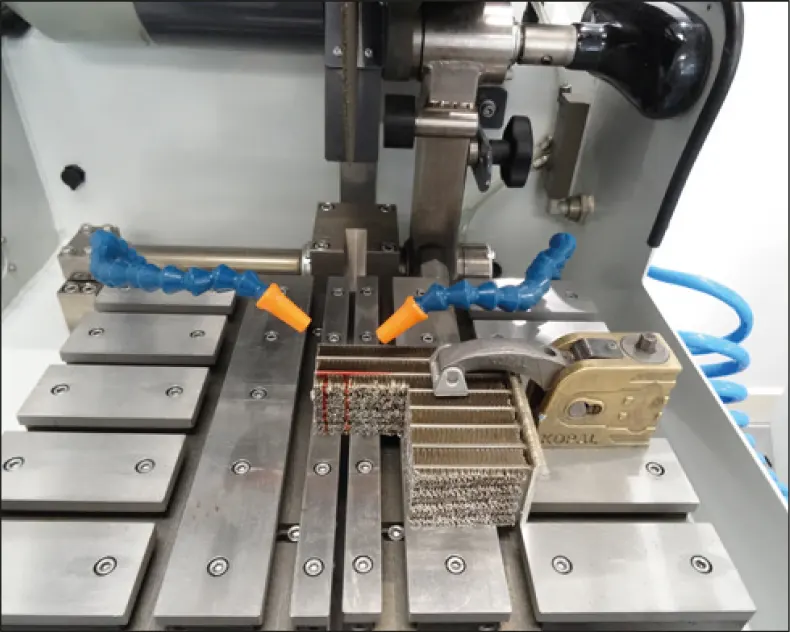

PRESI提供自小型精密切割机至中、大型切割设备,以适应不同切割精度、切割尺寸以及切割效率需求:

图4:涡轮增压器装夹 – EVO 400

图5:冷凝器装夹 – ST310

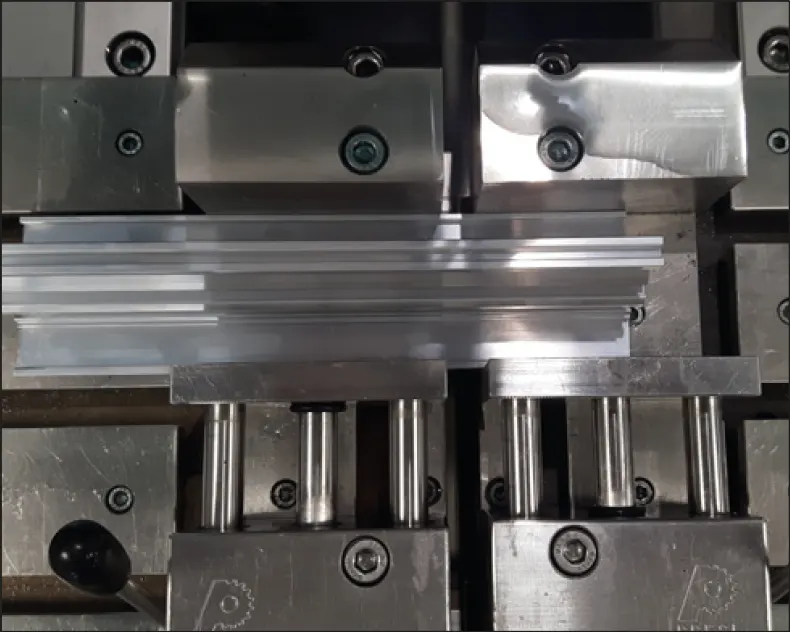

图6:型材装夹 – T330

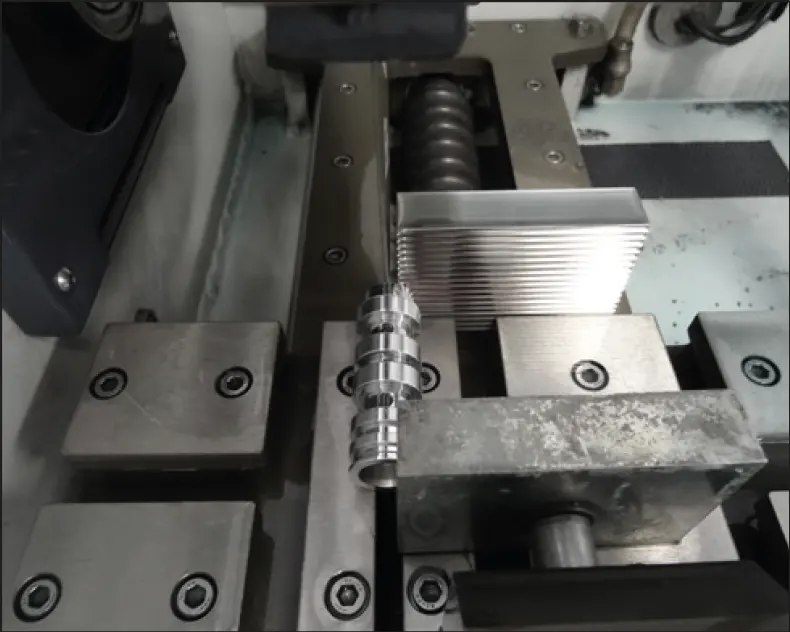

图7:车削零件装夹 – T210

图4-7为不同样品在Mecatome ST310, EVO 400, Mecatome T330, Mecatome T210等设备上的装夹示例。

耗材

|

铝及其合金 |

| 精密切割 | MNF UTW S (Ø 180 mm) C |

| 中型切割 | MNF |

| 大型切割 | MNF |

表2:选择合适的切割轮

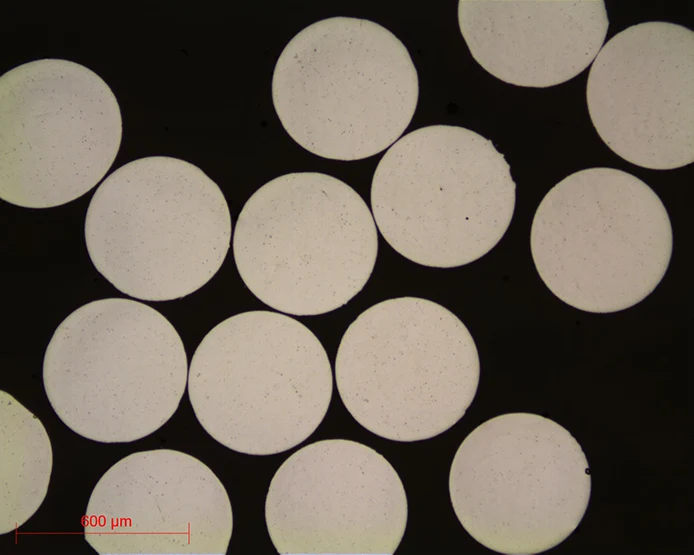

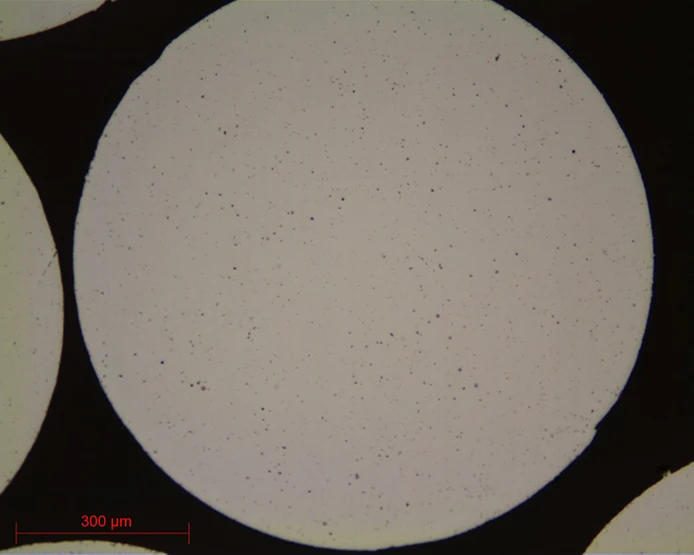

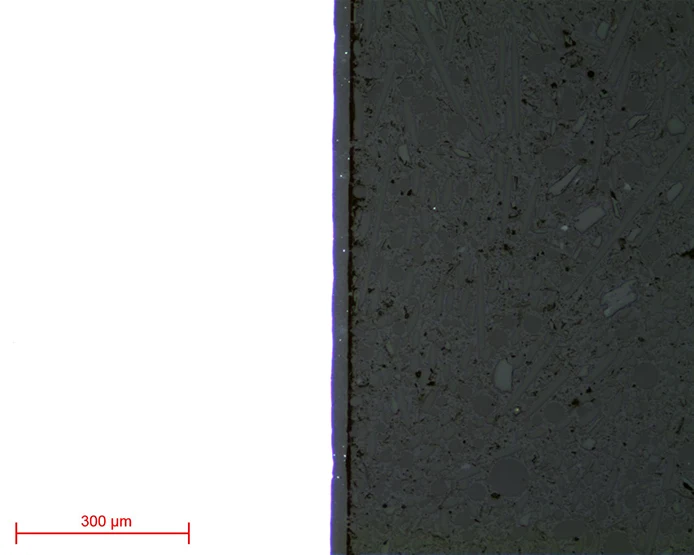

镶嵌

高质量的镶嵌对保护易碎材料至关重要,同时也为后续抛光和其他分析获得良好的制备结果。

镶嵌前,试样应该用粗颗粒砂纸去毛刺,例如,去除任何切割毛刺。用乙醇清洗(在超声波槽中,效率更高)。这使得树脂尽可能地粘附在样品上,从而限制收缩(树脂和样品之间的空间)。

如果持续收缩,会导致抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,在后期释放出来,则会对样品和抛光表面造成污染的风险。在这种情况下,建议在每个步骤之间用超声波清洗机清洗。

两种镶嵌方法:

热镶嵌

该方法需经由热镶嵌机实现。

• 全自动工作循环

• 操作简便:参数设定、储存、调用,保证高可重现性

• 25.4 – 50 毫米,6种内模尺寸

+ POINT

冷镶嵌

• 脆性材料,温度/压力敏感材料

• 复杂的几何结构,如蜂窝结构样品

• 需要镶嵌样品数量较大时

可使用设备为:

耗材

|

铝及铝合金 |

| 热镶嵌 | Phenolic Allylic |

| 冷镶嵌 | KM-U 2S IP |

表3:选择合适的镶嵌树脂

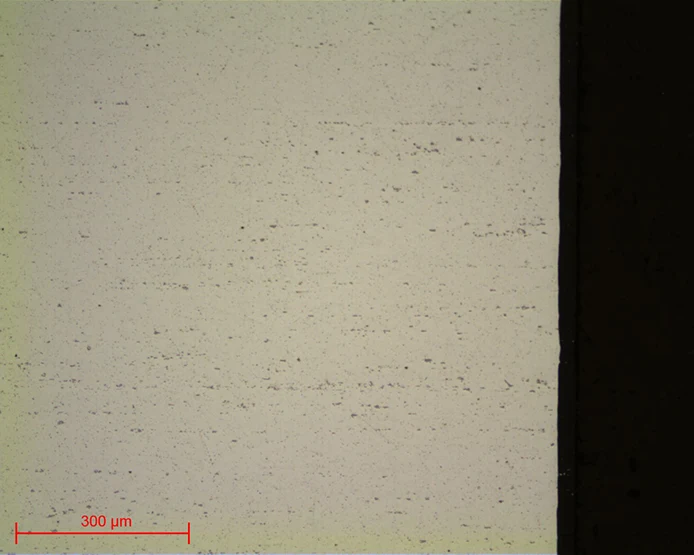

研磨抛光

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

采用了最先进的技术,用户友好,功能强大,可靠,操作简便。

MECATECH系列台式自动研磨抛光机 即可满足手动工作,也可满足自动工作需求。凭借其先进的技术理念,750-1500瓦的电机功率,可处理各种不同材料及满足需要制备大量样品的需求。

耗材及磨抛工艺步骤

每种工艺的第一步都被称为“求平”步骤,即快速去除材料(及镶嵌树脂)表面,使其平整。

施加于样品的压力将由其面积尺寸决定。通常而言,在粗磨步骤中,每10毫米直径样品可施加1daN(10牛顿)力,即Ø40mm=4daN,并在之后的每个抛光步骤中逐步递减0.5daN。

下表为通用的铝及铝合金磨抛工艺:

磨抛工艺步骤 N°1

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | P320 | 水 / Ø | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub | 150 | 135 | 4’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 3’ | |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / 水 | 150 | 100 | 1’ |

在粗磨阶段不建议底盘和工作头反向旋转,因为这会对试样表面平整度造成不利影响。然而,如果需要去除大量材料,两者反向旋转将提高工作效率。

对铝及铝合金,通常建议使用单晶金刚石悬浮液。但当材料多样化时,出于耗材合理配置的原因,也可使用多晶金刚石悬浮液,但要注意此种情况下可能的颗粒嵌入问题。如有发现嵌入,则必须使用单晶金刚石悬浮液对该材料进行研磨抛光。

第二种适用于铝及其合金磨抛的工艺:

磨抛工艺步骤 N°2

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | P320 | 水 / Ø | 300 | 150 | 1’ | |

| 2 | MED-R | 9μm Diamond MED R / Ø | 150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / 水 | 150 | 100 | 1’ |

一种已合成了润滑液的,专用的金刚石悬浮液配合MED-R磨盘使用。

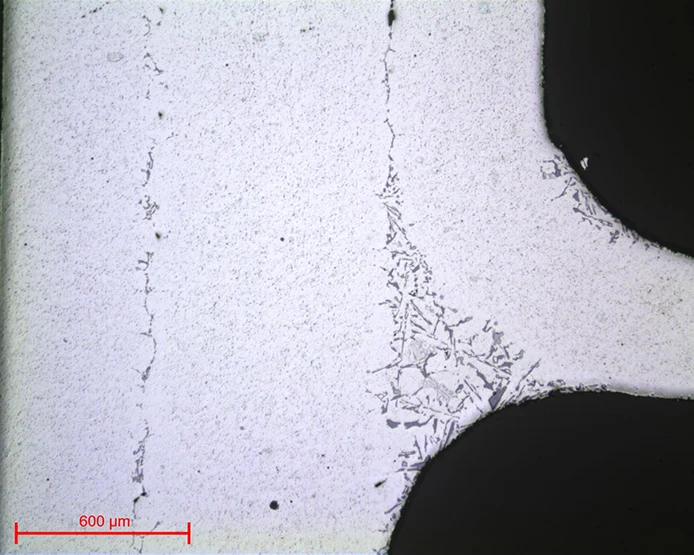

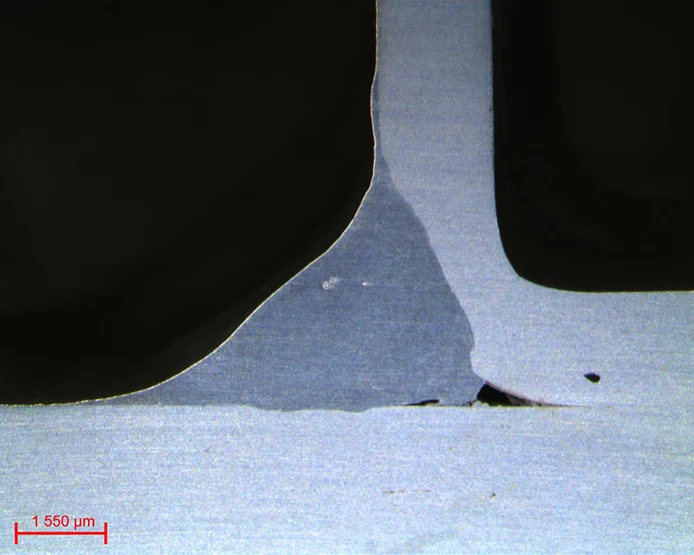

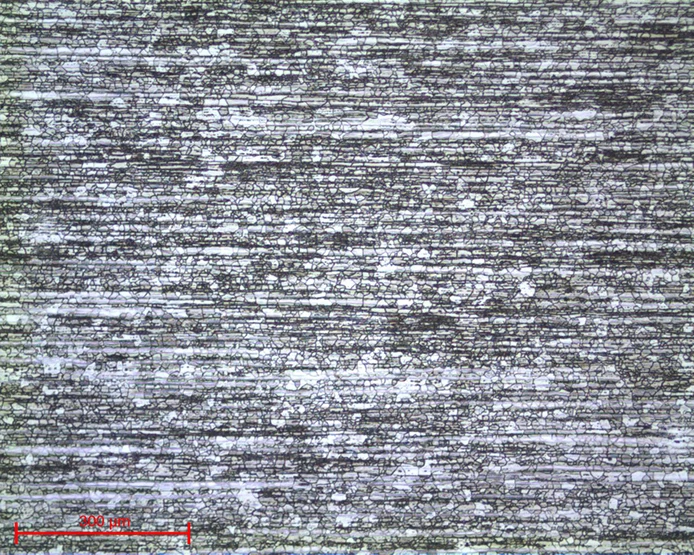

第三种磨抛工艺专门针对于焊缝检测。

磨抛工艺步骤 N°3

| N° | 磨抛介质 | 悬浮液/润滑液 | 底盘转速(RPM) | 工作头转速(RPM) | 旋转方向-底盘/工作头 | 时间 |

| 1 | P320 | 水 / Ø | 300 | 150 | 1’ | |

| 2 | TOP | 9μm Gel 2+ poly / Ø | 150 | 135 | 4’ | |

| 3 | ADR II | 3μm Gel 2+ poly / Ø | 150 | 135 | 3’ |

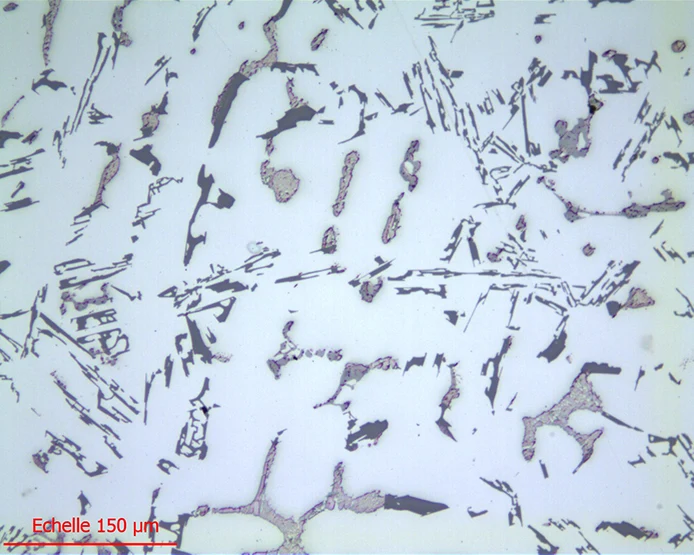

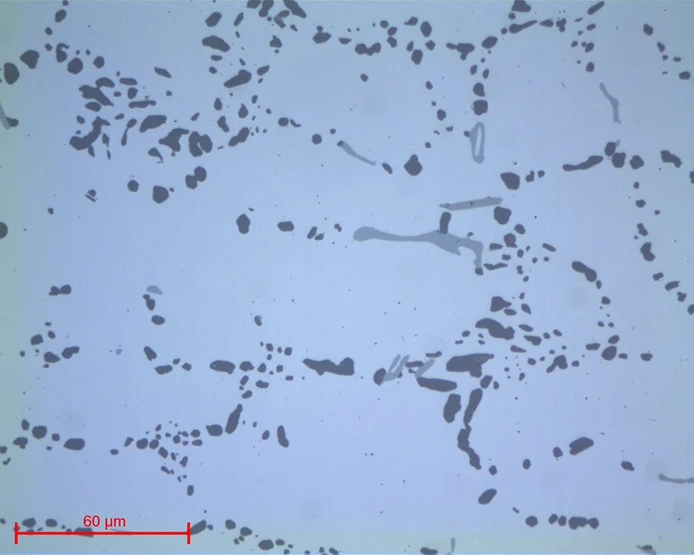

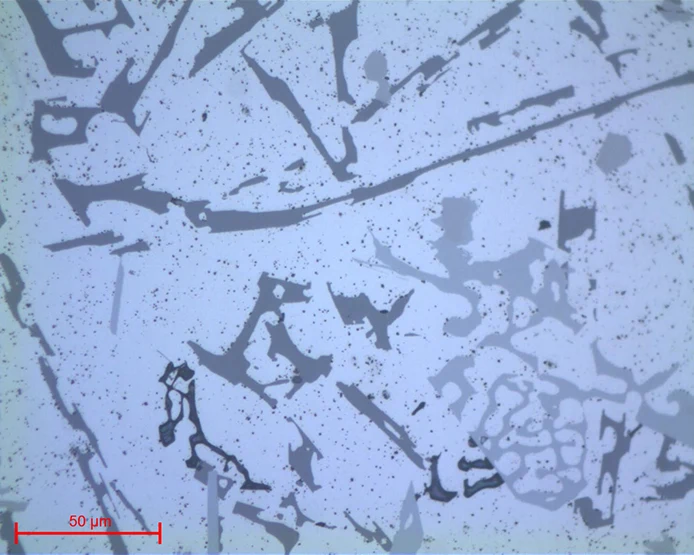

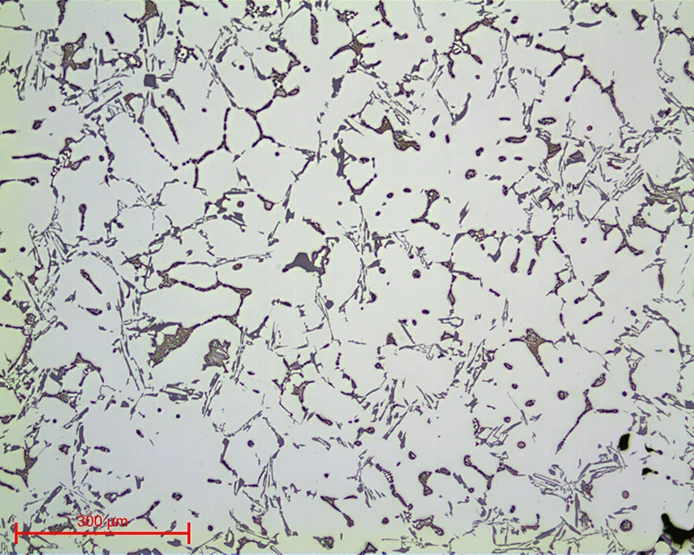

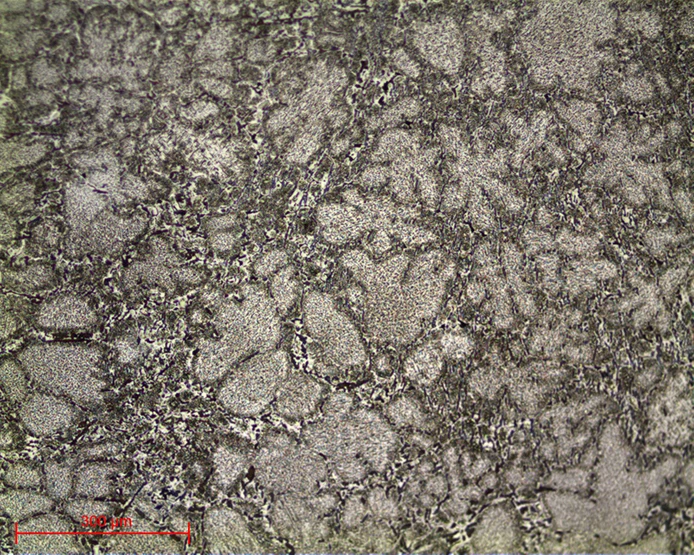

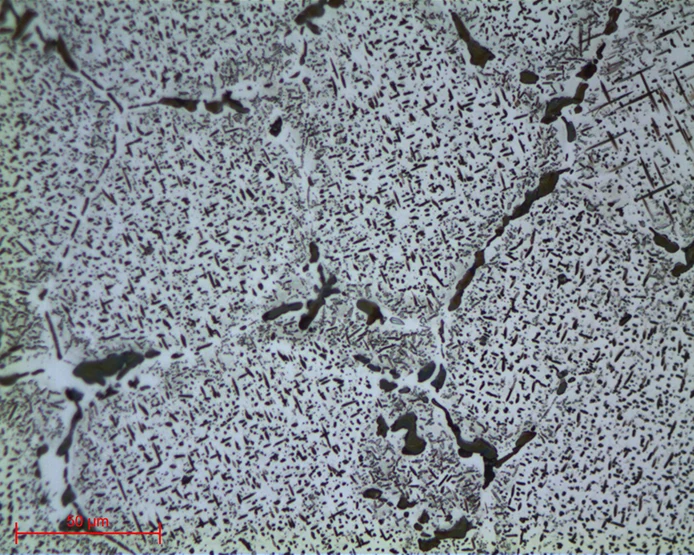

金相观察

简体中文

简体中文 English

English France

France Germany

Germany