钢的金相制备

介绍

钢的分类

• 碳素钢

其合金添加量极低,适用于一般用途或热处理、焊接、锻造等。

• 不锈钢

铬含量最低为10.5%,碳含量最高为1.2%,耐腐蚀和蠕变。

• 合金钢(非不锈钢)

具有较高或较低的合金添加量,用于淬火、回火和加工。

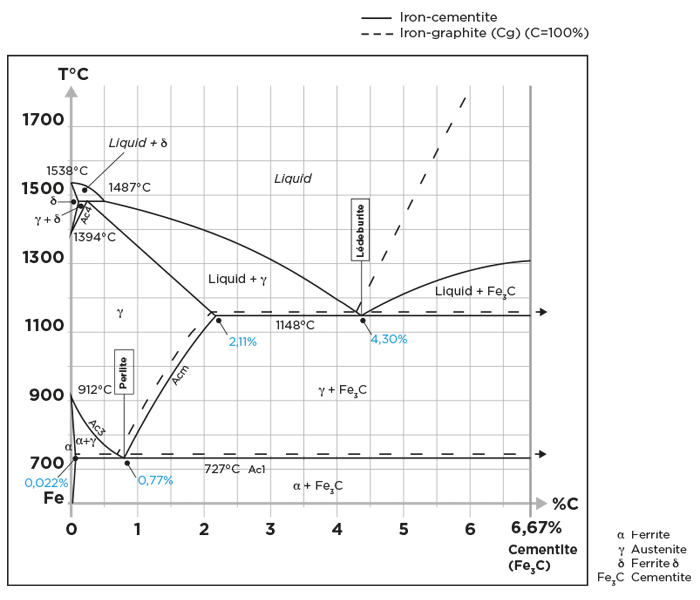

图2:铁-渗碳体相图(实线)和铁-石墨相图(虚线)

金相制备

顺序如下:

• 标准化试样外观尺寸(如有必要),称为“镶嵌”。

• 提升样品表面状态,称为“研磨抛光”。

• 样品表征:(如有必要)利用腐蚀剂腐蚀样品获取微观组织信息,称为“金相腐蚀”;通过光学或电子显微镜观察。

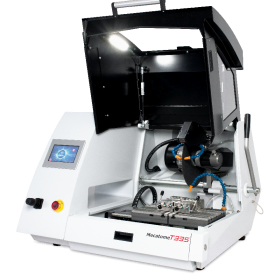

切割

各类附件夹具的重要性显而易见。如果试样在切割过程中未被正确夹持,其将对切割轮,工件,甚至切割设备产生不利影响。

耗材

|

钢 “软” |

钢 “中硬度” |

钢 “高硬度” |

| 精密切割 | UTW S Ø180 AOF II |

UTW S Ø180 AO AOF II |

UTW S Ø180 CBN |

| 中型切割 | A AOF II |

A AOF II |

S CBN |

| 大型切割 | A | AO | S CBN |

表1:选择合适的切割轮

镶嵌

镶嵌之前,应去除样品毛刺,可能的话,最好以乙醇超声清洗,以确保镶嵌树脂与样品的良好结合,减小树脂收缩。

否则,树脂与样品结合不良以及树脂收缩将引致研磨抛光过程中出现问题。磨料颗粒可能会滞留在试样缝隙中,并在后期游离出来,对样品和抛光表面造成污染和破坏。。在这种情况下,建议在每个步骤之间对样品进行超声清洗。

两种镶嵌方法:

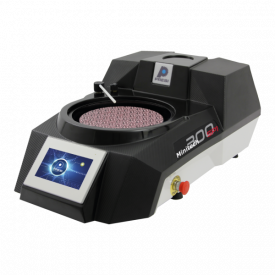

热镶嵌

该方法需经由热镶嵌机实现。

• 全自动工作循环

• 操作简便:参数设定、储存、调用,保证高可重现性

• 25.4 – 50 毫米,6种内模尺寸

+ POINT

冷镶嵌

• 脆性材料,温度/压力敏感材料

• 复杂的几何结构,如蜂窝结构样品

• 需要镶嵌样品数量较大时

可使用设备为:

耗材

|

钢 “软” |

钢 “中硬度” |

钢 “高硬度” |

| 热镶嵌 | 酚醛 丙烯酸 烯丙基 |

环氧 酚醛 丙烯酸 烯丙基 |

环氧 酚醛 丙烯酸 烯丙基 |

| 冷镶嵌 | KM-U KM-B MA2+ 2S* |

KM-U KM-B IP 2S* |

KM-U KM-B IP 2S* |

表2:选择合适的镶嵌树脂

* 适合大尺寸试样

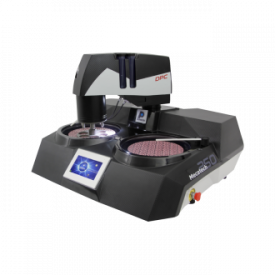

研磨抛光

PRESI提供一系列手动与自动研磨抛光设备,包含丰富的夹具、附件等配件,以满足从预磨直至最终抛光、单个或批次样品的工作需求。

MECATECH系列台式自动研磨抛光机即可满足手动工作,也可满足自动工作需求。凭借其先进的技术理念,750-1500瓦的电机功率,可处理各种不同材料及满足需要制备大量样品的需求。

耗材及磨抛工艺步骤

每种工艺的第一步都被称为“求平”步骤,即快速去除材料(及镶嵌树脂)表面,使其平整。

施加于样品的压力将由其面积尺寸决定。通常而言,在粗磨步骤中,每10毫米直径样品可施加1daN(10牛顿)力,即Ø40mm=4daN,并在之后的每个抛光步骤中逐步递减0.5daN.

磨抛工艺步骤 N°1

| N° | 磨抛介质 | 悬浮液 / 润滑液 |

底盘转速 (RPM) |

工作头转速 (RPM) |

旋转方向-底盘 / 工作头 | 时间 |

| 1 | SiC P320 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | SiC 1200 | Ø / 水 | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Water |

150 | 100 | 1’ |

磨抛工艺步骤 N°2

| N° | 磨抛介质 | 悬浮液 / 润滑液 |

底盘转速 (RPM) |

工作头转速 (RPM) |

旋转方向-底盘 / 工作头 | 时间 |

| 1 | SiC P180 | Ø / 水 | 300 | 150 | 1’ | |

| 2 | MED R | 9μm Super Abrasive / Ø |

150 | 135 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / 水 |

150 | 100 | 1’ |

磨抛工艺步骤 N°3

| N° | 磨抛介质 | 悬浮液 / 润滑液 |

底盘转速 (RPM) |

工作头转速 (RPM) |

旋转方向-底盘 / 工作头 | 时间 |

| 1 | I-Max R 54μm |

Ø / Water | 300 | 150 | 3’ | |

| 2 | I-Max R 18μm |

Ø / Water | 300 | 150 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Water |

150 | 100 | 1’ |

|

磨抛工艺步骤 N°1 | 磨抛工艺步骤 N°2 | 磨抛工艺步骤 N°3 |

| 钢 | 所有 | 所有 | “中等硬度” “高硬度” |

| 优势 | 灵活 | 快速,减少步骤 | • 耗材使用寿命长 • 大工作量优化 • 优异的平整度 |

表N°3:磨抛工艺选择

钢的金相腐蚀通常使用Nital 4腐蚀剂: 4%硝酸加96%乙醇溶液。或使用Picral腐蚀剂:4毫克苦味酸加100毫升乙醇。金相腐蚀在不同的成分组织之间产生不同的高度差或颜色差,以利显微观察。

金相观察

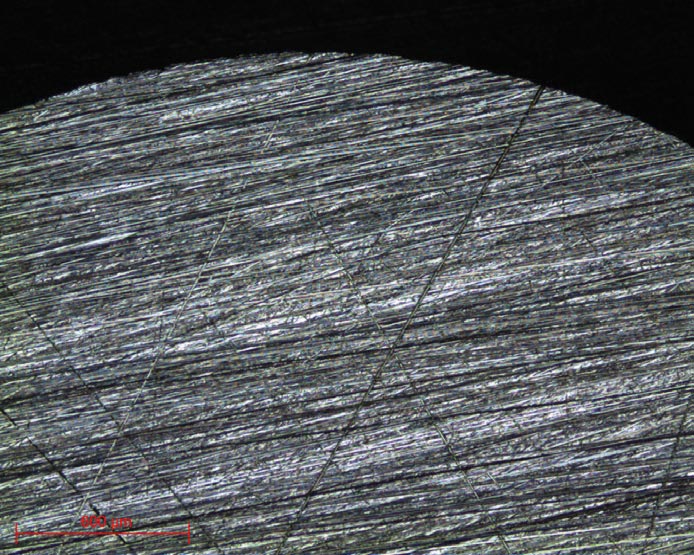

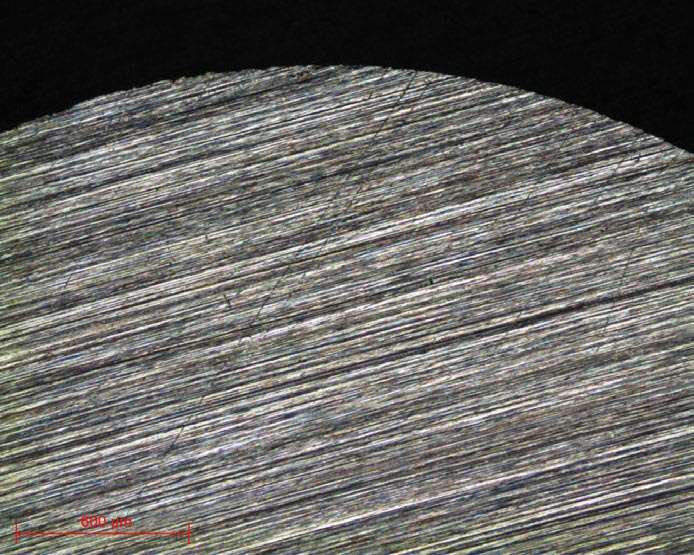

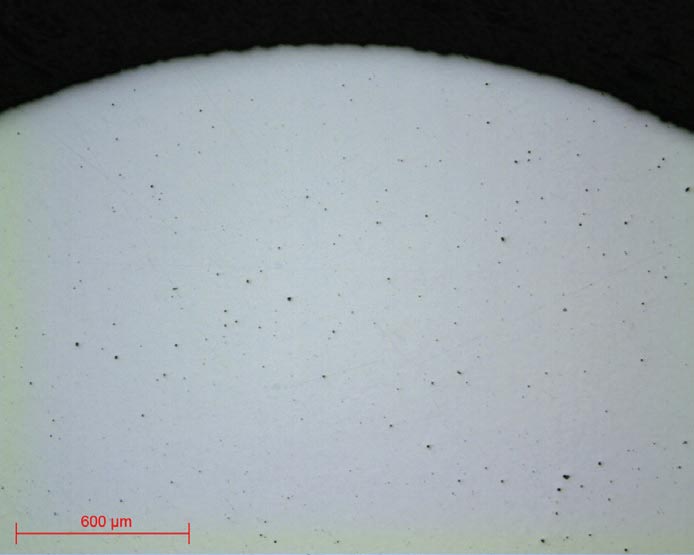

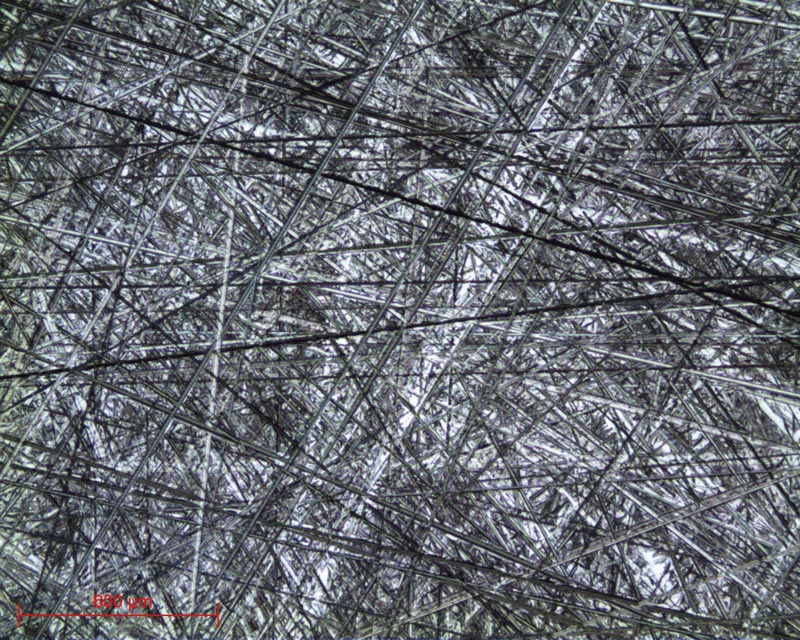

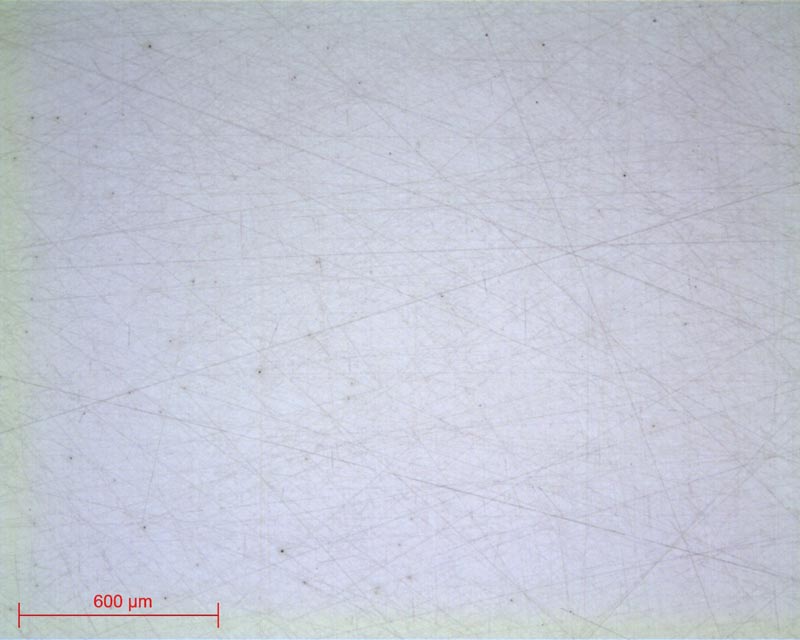

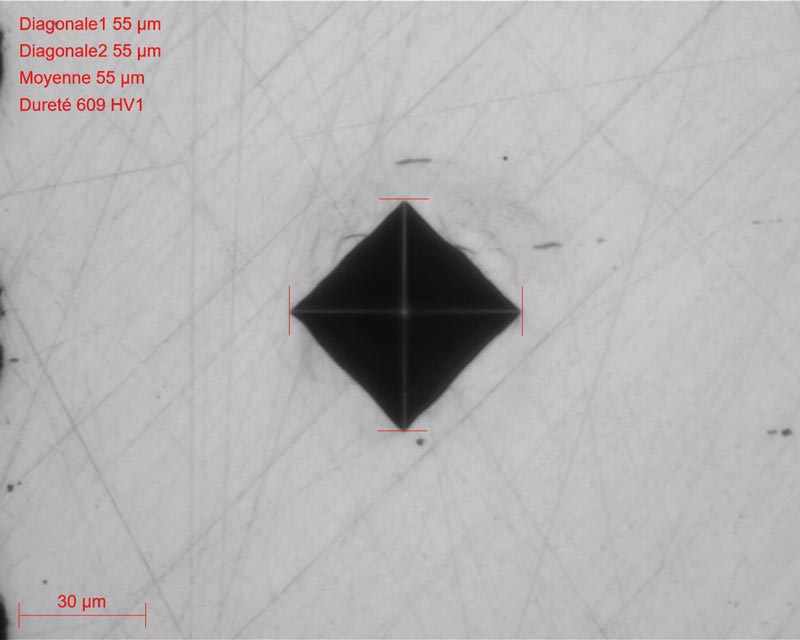

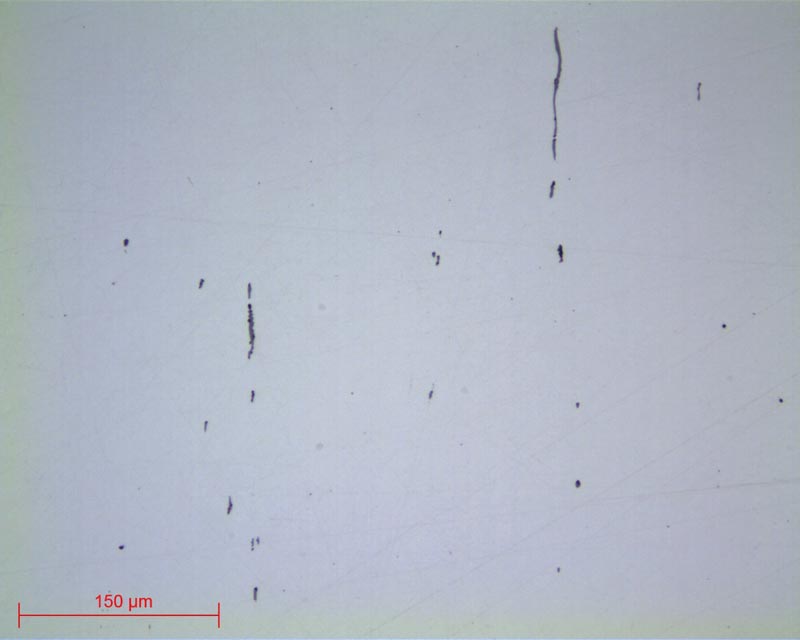

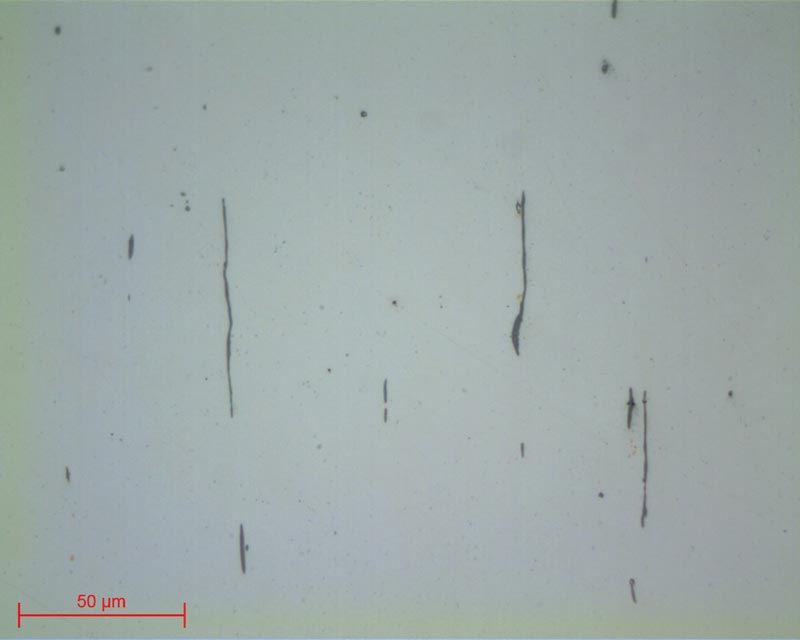

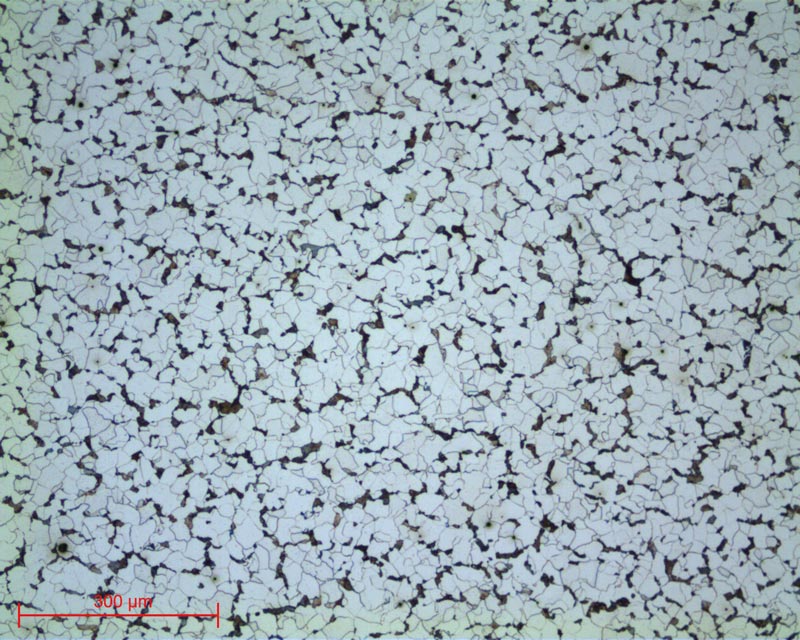

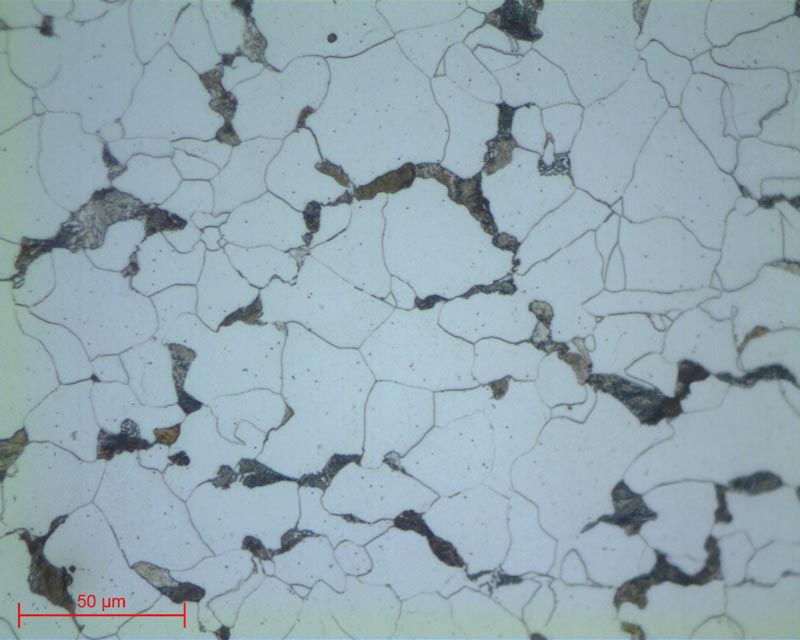

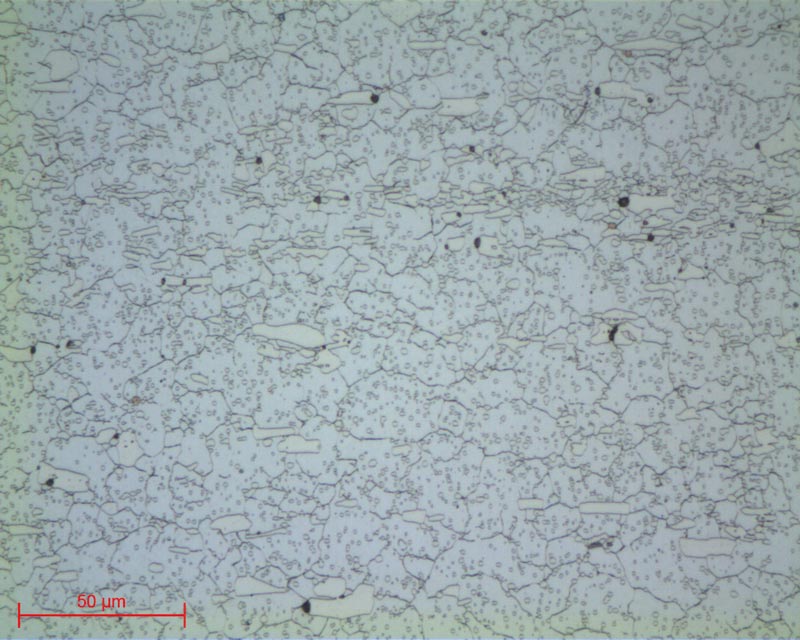

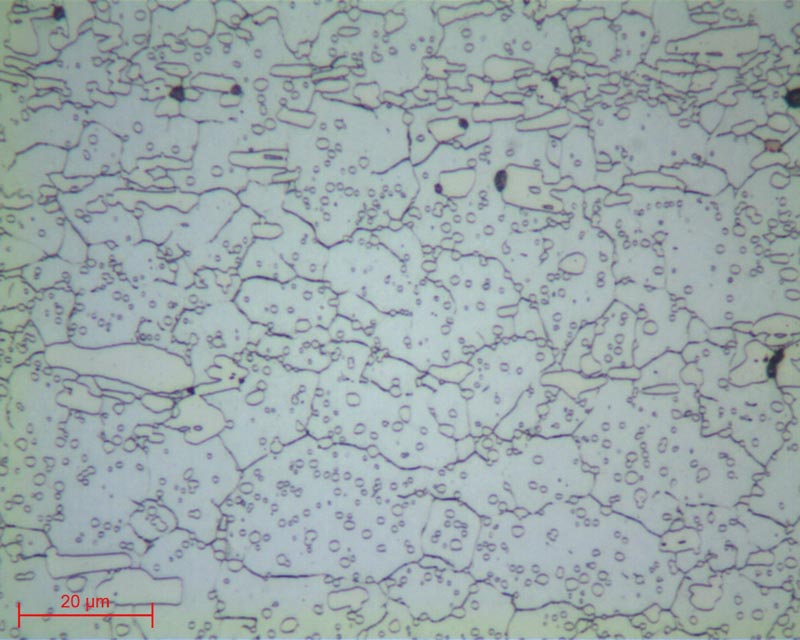

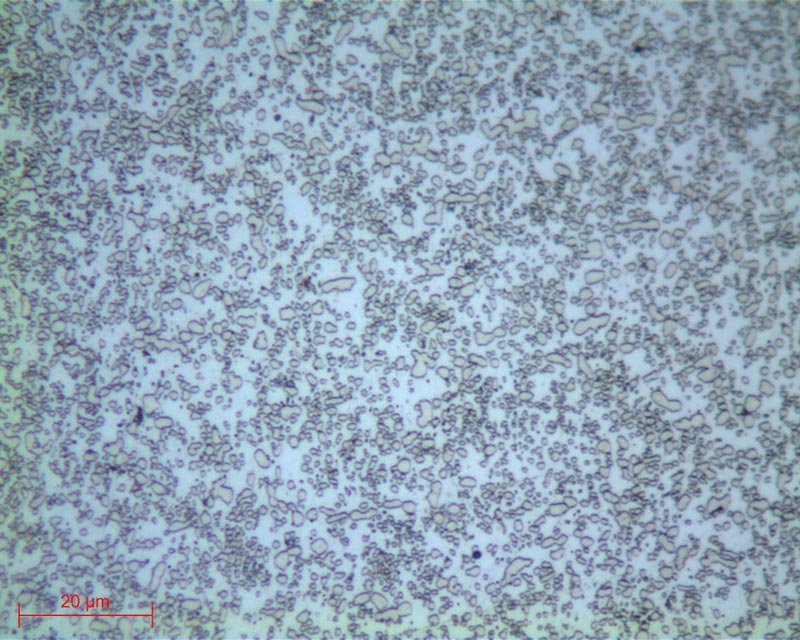

图16和17:低碳钢,氧化铝悬浮液抛光

氧化物夹杂观察(20X物镜和100X物镜)

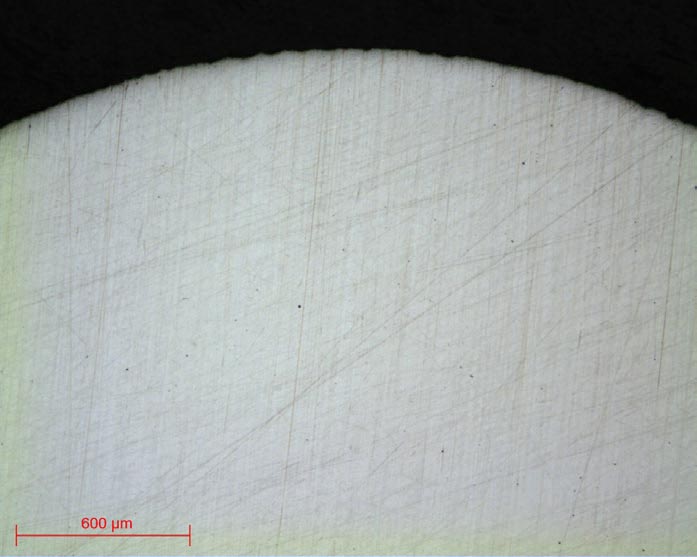

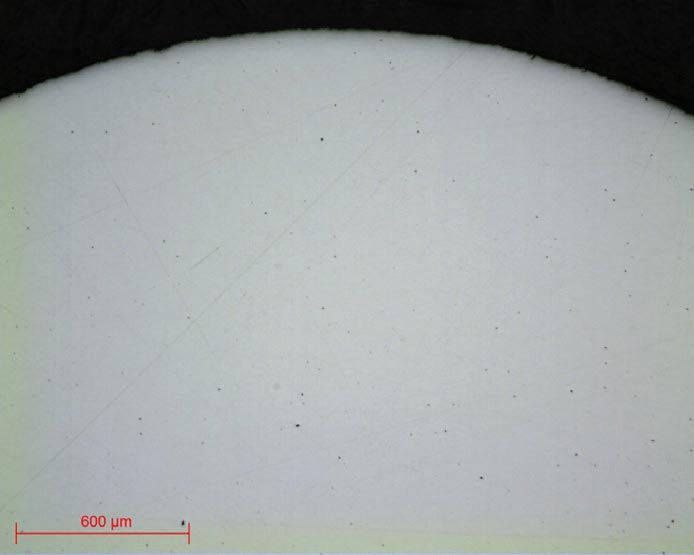

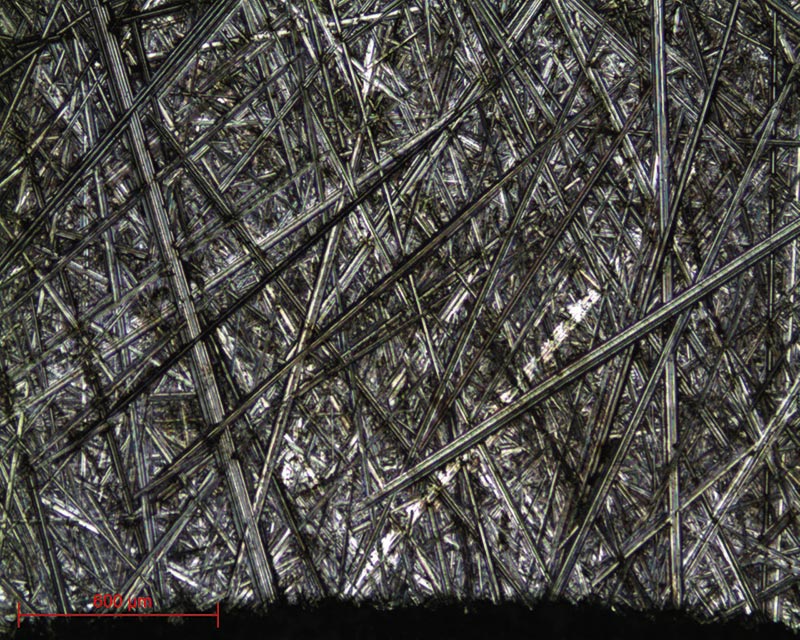

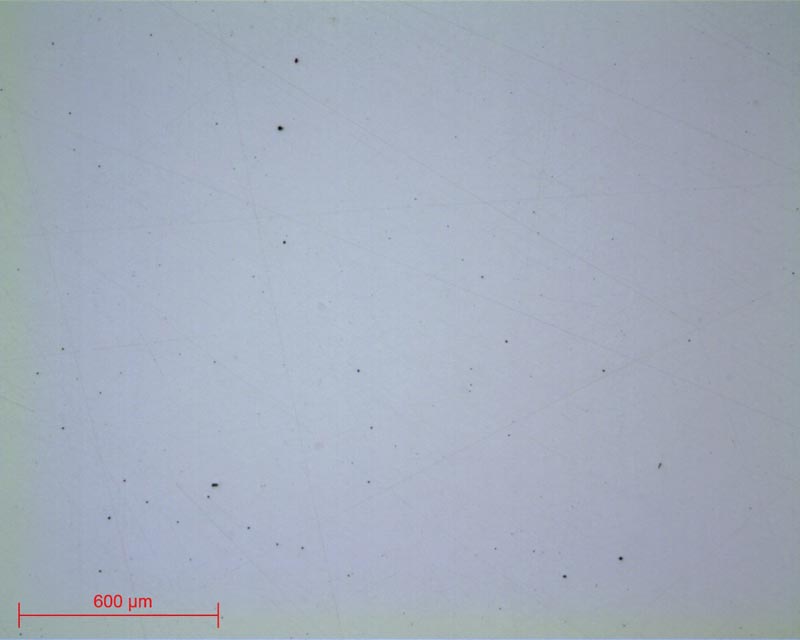

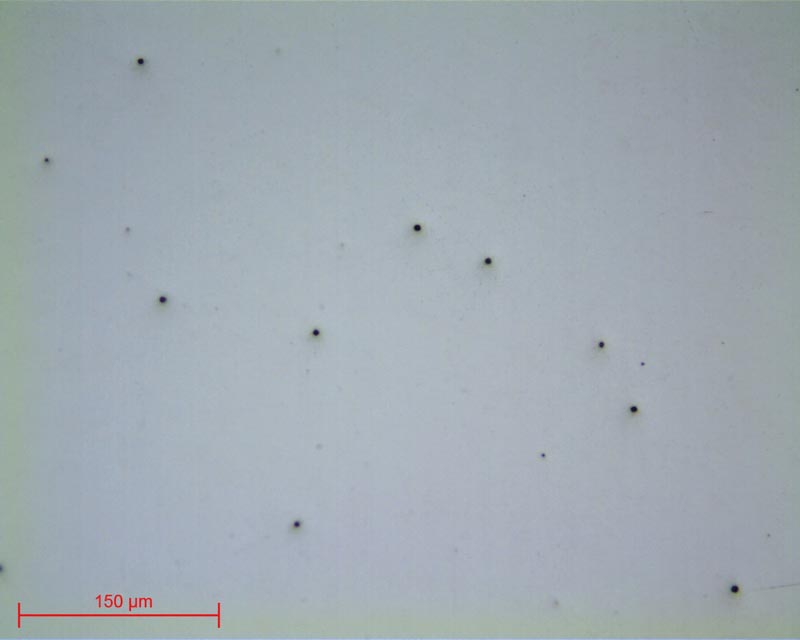

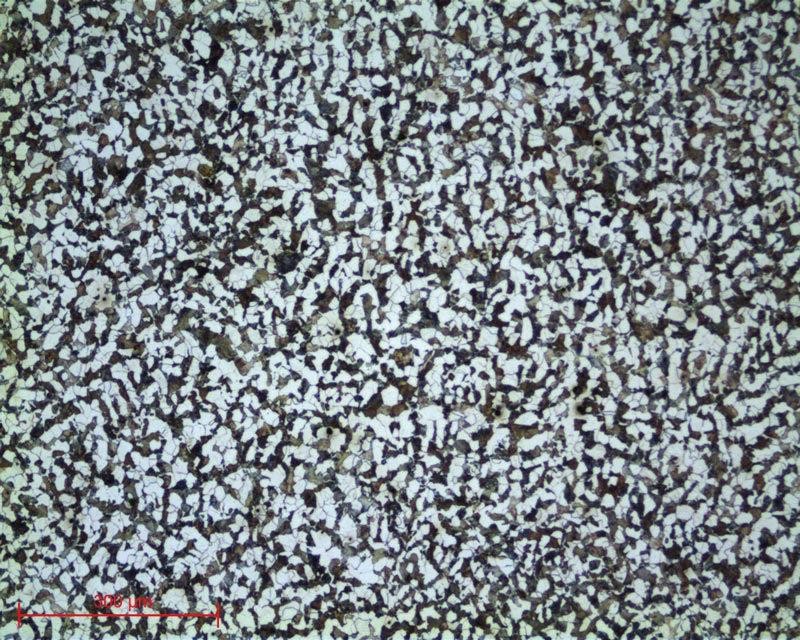

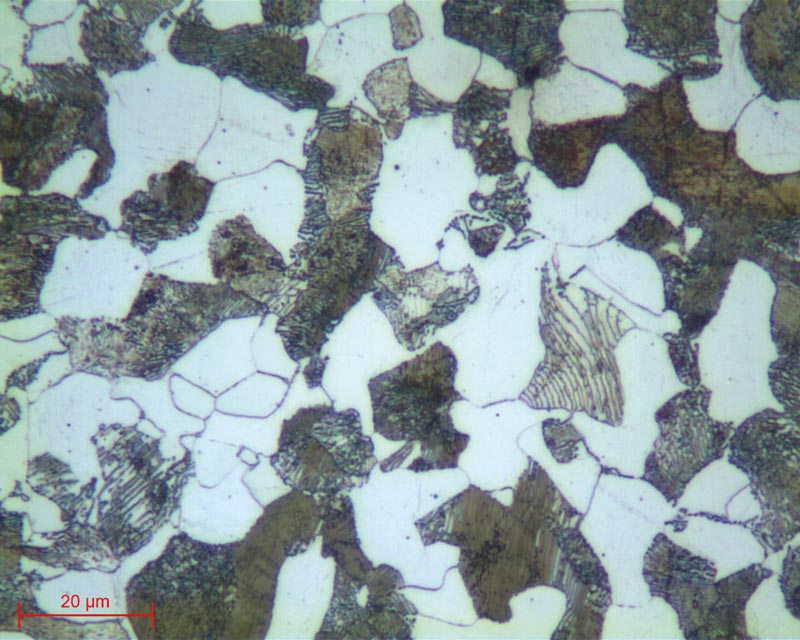

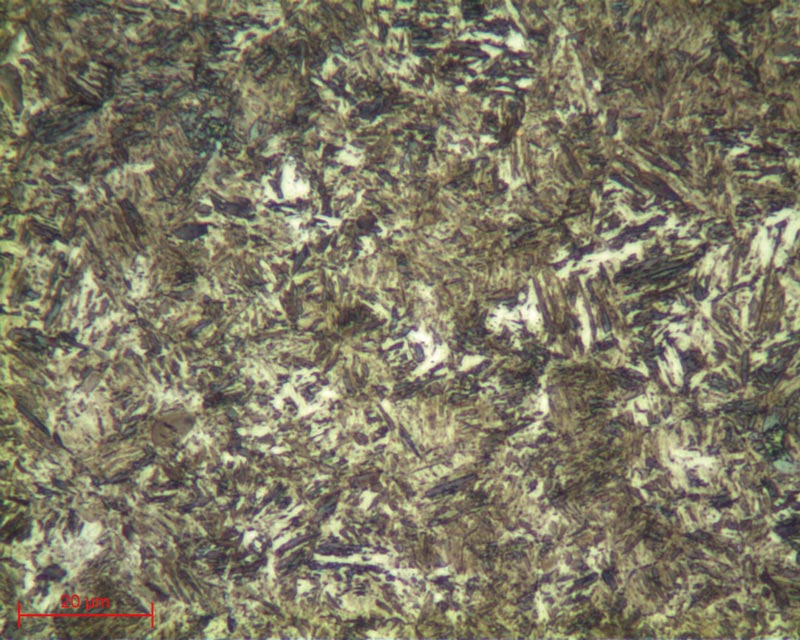

图18和19:

亚共析钢,铁素体和珠光体,4%硝酸酒精腐蚀(10X物镜和50X物镜)

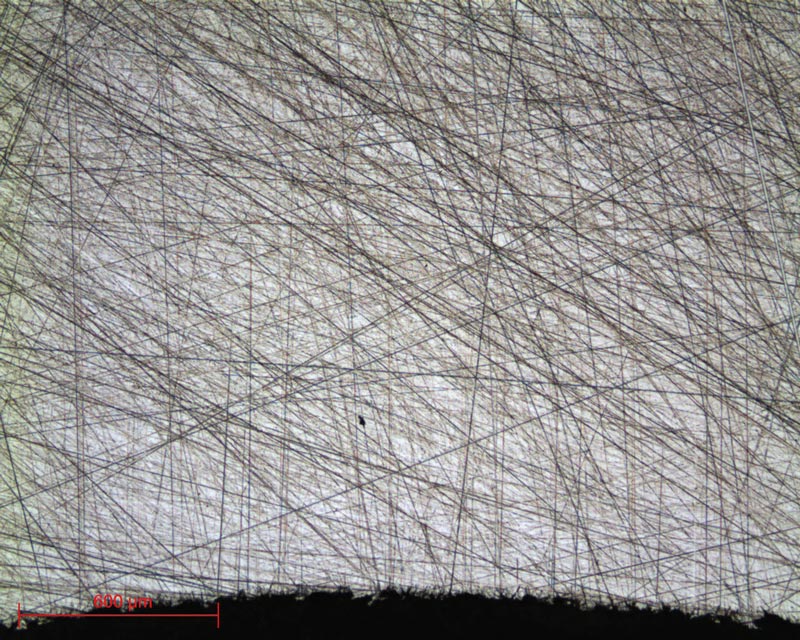

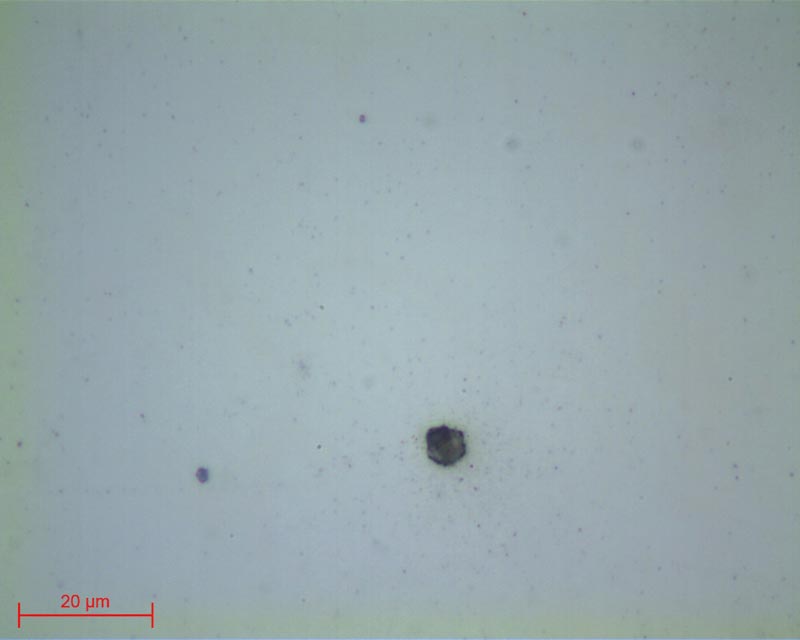

图20和21:

亚共析钢,铁素体和珠光体,4%硝酸酒精腐蚀(10X物镜和100X物镜)

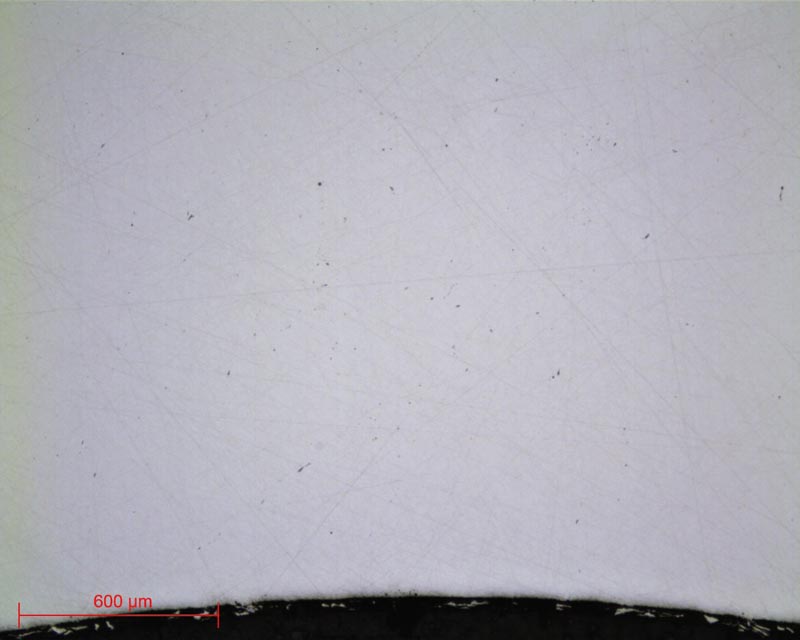

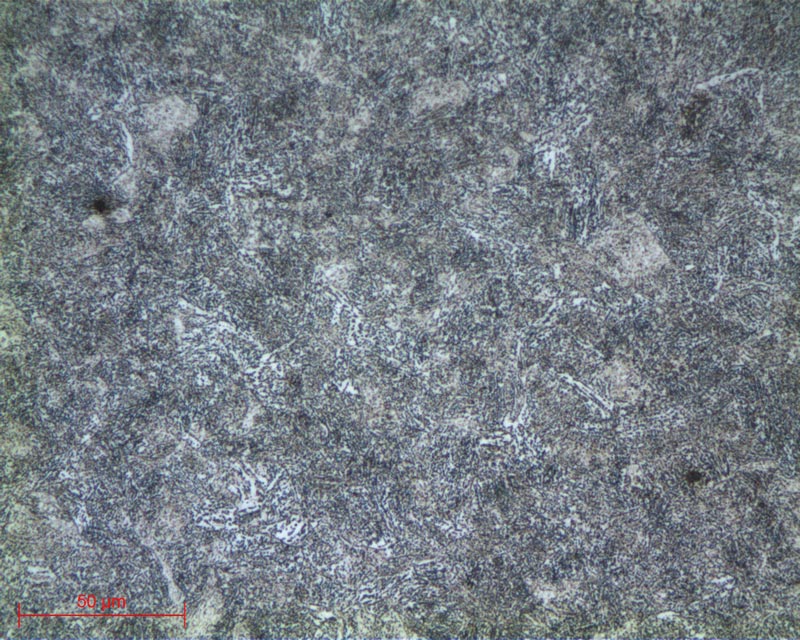

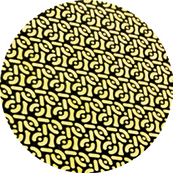

图22和23:

亚共析钢,球状珠光体,4%硝酸酒精腐蚀(50X物镜和100X物镜)

简体中文

简体中文 English

English France

France Germany

Germany